Анализ масла для службы обеспечения надежности

Компонент

При анализе масла обнаруживаются изменения в химическом составе смазочного материала, частицы износа, указывающие на дефекты компонентов, а также загрязнение частицами, проникающими в систему смазки извне. "Анализатор Spectro 5200 Trivector доказал свою способность определять основные причины отказа оборудования, такие как невидимая коррозия, загрязнения, ненадлежащий смазочный материал и проникновение воды", - сказал Нильс Маес, специалист по состоянию оборудования компании Allied Reliability Group. - Выявление этих проблем на ранней стадии позволяет заблаговременно вмешиваться в работу оборудования, не дожидаясь до полного отказа". В данной статье описывается ряд типичных примеров того, как анализ масла может снизить затраты на ремонт и повысить производительность.

| Дата пробы | Эталон масла | 07.07.2014 | 14.04.2014 | 07.01.2014 | 19.11.2013 | 15.10.2013 | 10.10.2013 | 04.10.2013 | 09.08.2013 | 10.07.2013 | 15.05.2013 | 01.03.2013 | |

| Проба № | 9450 | 9306 | 9024 | 8881 | 8842 | 8811 | 8773 | 8630 | 8610 | 8558 | 8441 | ||

| Лаборатория № | |||||||||||||

| Инженер-исследователь | Coservic | Coservic | Frederik | Kenny | Kenny | Kenny | Kenny | Kenny | Koen | Koen | |||

| Уникальный идентификатор | 9450 | 9306 | 9024 | 8881 | 8842 | 8811 | 8773 | 8630 | 8610 | 8558 | 8441 | ||

| Степень износа | 0 | 0 | 0 | 0 | 54 | 0 | 100 | 0 | 100 | 100 | 0 | ||

| Состояние счетчика | 30 | 41 | 41 | 14 | 77 | 30 | 100 | 21 | 100 | 100 | 41 | ||

| Химическое состояние | 0 | 0 | 0 | 0 | 0 | 0 | 100 | 0 | 78 | 90 | 0 | ||

| Использование прибора | |||||||||||||

| Использование масла | |||||||||||||

| Добавление масла | |||||||||||||

| Индекс цветных металлов | 8 | ||||||||||||

| Количество частиц <6 мкм | 30 | 3,87 | 1,81 | 0,94 | 1,8 | 3,45 | 4,14 | 0 | 2,93 | 0 | 0 | 0,58 | |

| Количество частиц 6-14 мкм | 31 | 4,95 | 6,81 | 8,07 | 1,42 | 7,16 | 4,04 | 0,75 | 2,42 | 1,01 | 0.75 | 18,27 | |

| Количество частиц >14 мкм | 32 | 0,17 | 0,43 | 0,4 | 0,23 | 1,39 | 1,77 | 1 983,15 | 0.26 | 1 971,24 | 1 523,34 | 12,14 | |

| Общее количество частиц | 11 | 8,99 | 9,05 | 9,41 | 3,47 | 12 | 9,94 | 1 983,90 | 5.61 | 1 972,26 | 1 524,09 | 30,99 | |

| Продукты износа системы | 33 | 0,22 | 0,23 | 0,24 | 0,09 | 0,3 | 0,25 | 49,6 | 0.14 | 49,31 | 38,1 | 0,77 | |

| Вязкость при 40 °C | 150 | 26 | |||||||||||

| Вязкость при 100 °C | 18,8 | 27 | |||||||||||

| Индекс вязкости | 142 | 28 | |||||||||||

| Химический индекс | 0 | -6,3 | -0,7 | 1,5 | -1,9 | -1,8 | 999 | -0.3 | 76,5 | 165,5 | 0,1 | ||

| Индекс загрязнения | 1 | 0 | 0 | 0 | 0 | 65,5 | 0 | 999 | 0 | 999 | 999 | 0 | |

| Диэлектрические частицы | 2,13 | 2 | 2,07 | 2,12 | 2,14 | 2,11 | 2,12 | 2,11 | 80 | 2.13 | 2.89 | 3,78 | 2,13 |

| Индекс ферромагнитных частиц | 3 | 0 | 0 | 0 | 0 | 65,7 | 0 | 999 | 0 | 999 | 999 | 1,4 | |

| Вода, % | 4 | 0 | 0 | 0 | 0 | 0,066 | 2,11 | 999 | 0 | 999 | 999 | 0 | |

| Лазерный счетчик капель | 5 | 0 | 0 | 0 | 0 | 4 | 0 | 2 | 0 | 2 | 4 | 0 | |

| Лазерный счетчик ферромагнитных частиц | 6 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 1 | 1 | 0 | |

| Лазерный счетчик частиц цветных металлов | 7 | 0 | 0 | 0 | 0 | 0 | 0 | 3 | 0 | 3 | 3 | 0 | |

| Вязкость DV при 40 °C | 150 | 9 | 149 | 148 | 140 | 143 | 147 | 146 | 148 | 178 | 159 | 157 | |

| Изменение вязкости DV, % | 10 | 0 | 0 | -6 | -4 | -2 | -2 | 0 | 19 | 6 | 4 | ||

| Количество частиц >4 | 12 | 88 925 | 60 712 | 46 338 | 37 307 | 86 615 | 87 874 | 31 089 | 61 368 | 30 468 | 24 217 | 54 928 | |

| Количество частиц >6 | 13 | 25 269 | 32 266 | 31 782 | 6 349 | 30 748 | 18 249 | 31 567 | 11 794 | 30 820 | 24 556 | 46 192 | |

| Количество частиц >10 | 14 | 558 | 1 185 | 2 857 | 346 | 2 021 | 1 025 | 31 320 | 369 | 30 320 | 24 232 | 18 181 | |

| Количество частиц >14 | 15 | 60 | 105 | 156 | 69 | 373 | 318 | 30 567 | 58 | 29 359 | 23 502 | 4 310 | |

| Количество частиц >18 | 16 | 14 | 32 | 23 | 23 | 105 | 155 | 29 751 | 21 | 28 236 | 22 715 | 884 | |

| Количество частиц >22 | 17 | 5 | 13 | 6 | 9 | 42 | 88 | 28 957 | 10 | 27 145 | 21 969 | 275 | |

| Количество частиц >26 | 18 | 2 | 7 | 3 | 3 | 21 | 48 | 27 497 | 5 | 25 140 | 20 650 | 109 | |

| Количество частиц >32 | 19 | 0 | 3 | 1 | 1 | 8 | 20 | 25 582 | 2 | 22 585 | 18 940 | 30 | |

| Количество частиц >38 | 20 | 0 | 1 | 0 | 0 | 3 | 5 | 22 690 | 1 | 18 741 | 16 482 | 6 | |

| Количество частиц >70 | 21 | 0 | 0,1 | 0 | 0 | 0,2 | 0 | 13 997,30 | 0 | 8 491,10 | 9 617,80 | 0,2 | |

| ISO >4 | 22 | 24 | 23 | 23 | 22 | 24 | 24 | 22 | 23 | 22 | 22 | 23 | |

| ISO >6 | 23 | 22 | 22 | 22 | 20 | 22 | 21 | 22 | 21 | 22 | 22 | 23 | |

| ISO >14 | 24 | 13 | 14 | 14 | 13 | 16 | 15 | 22 | 13 | 22 | 22 | 19 | |

| NAS 1638 | 25 | 13 | 14 | 14 | 11 | 14 | 13 | 18 | 12 | 18 | 18 | 14 | |

| pH | 29 |

Предотвращение проникновения воды в редуктор и масляные баки

Линия заполняет до 50 000 банок в час, а затем закатывает заполненные банки. Машины оснащены программой "Автоматическая очистка без разборки", которая обеспечивает их промывку большим количеством воды и химикатов. Компания ARG осуществляет мониторинг основных масляных баков с проведением анализа масла. В течение пяти месяцев у главного привода постоянно возникали проблемы, связанные с попаданием воды в редуктор и масляные баки. Масло часто меняли, проверяли и заменяли уплотнения, но это не решало проблему. Компания Allied Reliability Group предложила подавать в масляные баки сухой воздух. Избыточное давление было ограничено небольшим уровнем, чтобы избежать разрушения уплотнений. Такой подход устранил проблему проникновения воды.

На этом же заводе используется машина для мойки бутылок, которая ополаскивает бутылки перед наполнением. Редукторы приводят в движение приводную цепь, которая перемещает бутылки внутри машины. Измерения вибрации успешно используются для контроля состояния входного вала, который работает со скоростью 55 об/мин. Для сравнения, выходной вал работает только со скоростью 1 об/мин, что слишком медленно для точных измерений вибрации. Поэтому каждые три месяца проводится анализ масла в масляном баке для смазки вала.

Недавнее измерение с использованием системы 5200 Minilab показало внезапное увеличение количества частиц износа в масле. Первым делом были проведены замена масла и повторный анализ масла, но при анализе новой пробы уровень частиц износа также оказался высоким. Количество и размер частиц износа продолжали увеличиваться, обнаруживались частицы размером более 40 микрон. При первой плановой остановке машина была осмотрена. Во время осмотра был выявлен сильно поврежденный подшипник выходного вала.

Проблема была решена капитальным ремонтом редуктора. Если бы проблема не была обнаружена анализом масла, редуктор вышел бы из строя и вызвал отказ других деталей. Производство было бы остановлено, так как линия не могла работать без промывочной машины до завершения ремонта.

Этикетировочная машина на том же заводе работает со скоростью 60 000 бутылок в час. Из-за высокой сложности и конструктивных ограничений определенные части этой машины можно контролировать только с помощью анализа масла. Анализ масла в резервуаре редуктора показал повышенную вязкость, большое увеличение диэлектрической проницаемости и проникновение воды.

Осмотр редуктора показал, что в масляный резервуар попало большое количество клея из-за повреждения уплотнения. Если бы проблема не была выявлена анализом масла, редуктор в конечном итоге остановился бы, что привело бы к большим затратам на ремонт и производственным потерям. Точный анализ масла позволил внести относительно недорогие исправления, которые помогли устранить проблему во время следующей плановой остановки производства.

На сталеплавильном заводе используется процесс холодной прокатки, при котором металлическая заготовка проходит через одну или несколько пар валков для уменьшения толщины и придания разных значений толщины. Прокатка в валках дрессировочной клети представляет собой заключительный этап холодной прокатки и включает минимальное уменьшение толщины, обычно от 0,5% до 1%. Кроме того, дрессировка обеспечивает гладкую однородную поверхность прокатанного стального листа. Многочисленные редукторы, приводящие в движение дрессировочные валки, смазываются из общего масляного резервуара, содержащего 6000 литров (1585 галлонов) масла Shell Omala 220.

Недавняя проба масла показала повышенный индекс ферромагнитных частиц, увеличенное количество частиц и падение вязкости с 220 сСт до 82 сСт. Компания Allied Reliability Group посоветовала металлургическому комбинату срочно осмотреть масляный резервуар. Проверка показала, что несколько нагревательных элементов вышли из строя, что привело к увеличению количества частиц и индекса ферромагнитных частиц. Осмотр также выявил неисправность циркуляционного насоса, что привело к перегреву масла и достижению высоких местных температур. На заводе были заменены неисправные нагревательные элементы, отремонтированы циркуляционные насосы и заменено масло во время планового ремонта. Новая проба, взятая из той же точки, показала, что проблема устранена. Если бы компания продолжала эксплуатировать машину с некачественным маслом, редукторы были бы повреждены, что привело бы к увеличению затрат на ремонт и производственным потерям из-за внепланового простоя.

На этом же сталелитейном заводе с помощью соответствующего измерительного оборудования отслеживаются вибрации более высокооборотных валов. Но вал, приводящий в движение редуктор со скоростью 9 об/мин, движется слишком медленно, чтобы измерение вибрации было эффективным. Вместо этого каждые три месяца проводится анализ пробы масла.

Самая последняя проба масла показала увеличение общего количества частиц и, в частности, ферромагнитных частиц. Анализ вибрации на других валах, приводимых в действие тем же редуктором, не выявил аномалий. Редуктор вскрыли и осмотрели при следующем плановом осмотре. Элементы качения низкооборотного вала имели явные следы трения. Наружное кольцо подшипника было черным из-за сильного нагрева от трения. Подшипник, очевидно, раскололся бы, если бы его не заменили. Анализ масла в этом случае позволил сэкономить значительные средства за счет снижения затрат на ремонт и предотвращения простоя производства.

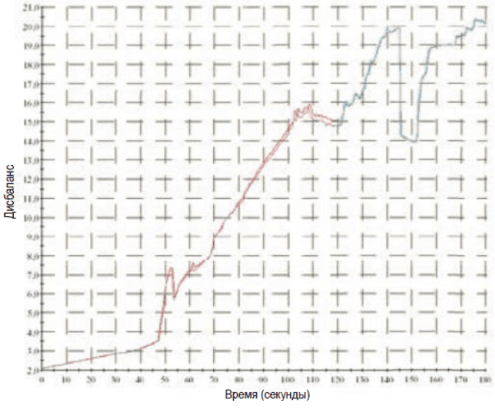

На сталеплавильном заводе для удаления газов из сталеплавильных конвертеров используется вентилятор диаметром 3 метра, который вращается со скоростью 1000 об/мин. Газы настолько горячие, что лопасти вентилятора необходимо охлаждать водой. Это приводит к прилипанию стальной пыли к лопастям вентилятора, вызывая нарушение их балансировки. Чтобы компенсировать этот дисбаланс, в вентилятор встроены четыре масляные камеры, расположенные под углом 90 градусов друг к другу по диаметру вентилятора. Между камерами перекачивается масло для балансировки вентилятора. В этой балансировочной системе регулярно проводится анализ масла.

В определенный момент в масле было обнаружено большое повышение уровня воды и загрязняющих примесей. О проблеме немедленно сообщили бригаде технического обслуживания, которая назначила осмотр при первой плановой остановке. Через два дня после проведения анализа и до осмотра из-за высокого уровня воды сломался масляный насос.

Осмотр показал наличие проблемы с одним из уплотнений, из-за чего охлаждающая вода с лопастей вентилятора попала в систему балансировки.

Проба масла, взятая из поршневого компрессора, показала высокий уровень воды и присутствие ферромагнитных частиц. По этим результатам был произведен капитальный ремонт компрессора. Во время этой проверки распредвалы показали высокий уровень износа. Предположительно, износ был вызван снижением смазывающих свойств масла из-за проникновения воды. В свою очередь, проникновение воды произошло из-за отказа водоотделителя. В этом случае анализ масла снизил затраты на ремонт и предотвратил остановку производства.

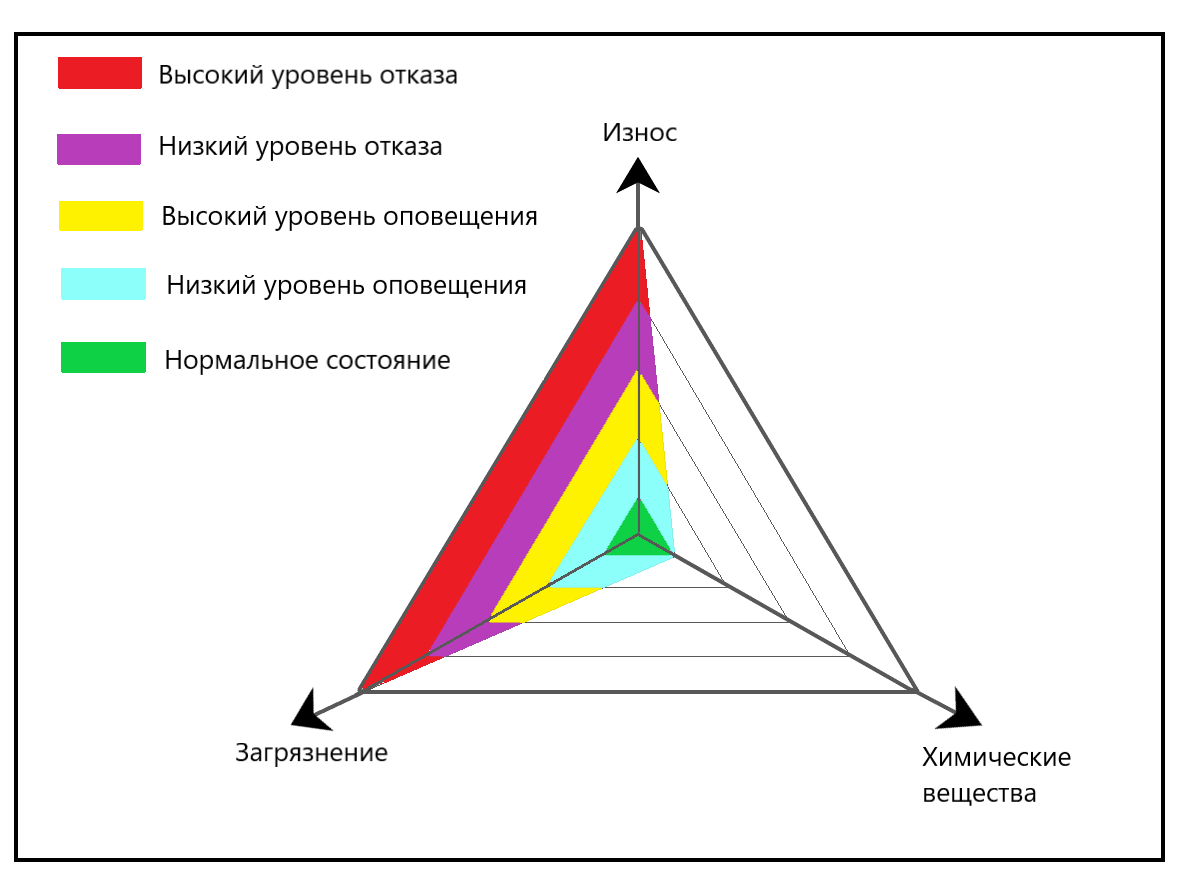

"Это типичные примеры экономии за счет предотвращения ремонтов и производственных потерь, которую можно обеспечить с помощью анализа масла", — заключил Маес. — Контроль состояния объектов позволяет обнаруживать дефекты на ранней стадии, предотвращая неожиданные сбои и помогая организации составить график технического обслуживания. Система 5200 Minilab обеспечивает четкую индикацию износа металла, химического состава смазочного материала и загрязнения. Кроме того, система осуществляет анализ тенденций состояния оборудования для формирования решений по прогнозированию и профилактическому обслуживанию на основе полученных данных. Контроль состояния смазочных материалов также позволяет экономить масло и сокращать расходы на его утилизацию за счет проведения технического обслуживания по мере необходимости".

Нужен ли мне анализ масла в герметичной системе? Краткий ответ: да. Жидкости в этих системах по-прежнему должны циркулировать по системе и сжиматься с помощью насосов и спиралей.

Масло во вращающихся двигателях внутреннего сгорания постепенно загрязняется, скорость загрязнения может варьироваться в зависимости от коэффициента нагрузки, рабочего цикла, возраста, окружающей среды и типов топлива.