Гранулометрический анализ

Примеры

Анализ твердых частиц в маслах, включая оценку их количества в зависимости от размера, типа и морфологии, охватывает наиболее прямые способы оценки состояния и степени загрязнения оборудования, применяемые в любом классе приборов. Когда машина переходит в режим повышенного износа, размер и количество частиц износа увеличивается. В случае с дизельным двигателем крупные частицы износа образуются при скольжении, когда напряжения на поверхностях износа становятся чрезмерными из-за нагрузки и (или) скорости. Непревзойденный набор инструментов компании Spectro Scientific для анализа твердых частиц, объединенный в серию LaserNet Fines (LNF), расширяет возможности полного анализа твердых частиц. Это позволяет расширить набор инструментальных средств анализа для охвата различного оборудования от аэрокосмических гидравлических систем, которые могут генерировать твердые частицы в единичных количествах на 100 миллилитров масла, до двигателей внедорожных грузовиков, в одном миллилитре масла которых могут содержаться миллионы твердых частиц. Особое внимание уделяется предоставлению информации в дополнение к подсчету частиц по размеру, что обеспечивает высокую точность подсчета.

Всесторонний анализ частиц включает оценку морфологии образующихся частиц, которую можно проводить с помощью феррографии и LNF. Морфология частиц, основанная на более чем 40-летних исследованиях в области разрушения оборудования, позволяет напрямую определять тип износа (вид износа) и, таким образом, определять степень износа компонентов, помогая при этом точно определить источник образования частиц, включая внешнее загрязнение. Наконец, самый главный вопрос в анализе частиц — являются ли частицы результатом износа или внешнего загрязнения - может быть разрешен путем измерения содержания ферромагнитных частиц в масле.

4.1. Динамическое равновесие — крупные частицы износа в системах с жидкой смазкой

Для моделирования процесса износа машины используется несколько подходов. Частицы износа различных размеров достигают состояния собственного динамического равновесия, основанного на балансе между скоростью возникновения и скоростью потерь частиц в машине. Результатом этой модели динамического равновесия является способность предсказывать на основе информации о тенденции изменения количества частиц, что именно является нормальным уровнем и увеличением уровня возникновения частиц во время тенденции к равновесию, в том числе в состоянии равновесия, и что является ненормальным уровнем для данной машины.

Предположим, что возникновение частиц является уникальной функцией для каждой машины и измеряется аналитическим оборудованием. В отношении скорости потерь при прохождении масла по системе (рис. 1) предполагается, что существуют различные конкурирующие механизмы удаления частиц, а именно:

- Фильтрация

- Оседание

- Сгущение и адгезия

- Истирание (измельчение частиц)

- Растворение (окисление или другое химическое воздействие)

- Магнитная сепарация

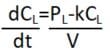

В частности, скорость увеличения концентрации частиц в заданном диапазоне размеров составляет:

Где:

CL = Концентрация частиц (мг/л)

P = Скорость образования частиц (мг/ч)

k = Константа скорости удаления (л/ч)

V = Объем масла (литры)

t = Время (ч)

PL - kCL = Чистая скорость добавления частиц в масло (мг/ч)

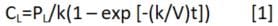

Интегрирование в интервале от t = 0 и CL = 0 и допущение о постоянной скорости образования частиц позволяет выразить концентрацию в режиме заданного размера как функцию времени.

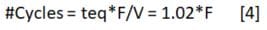

После установления равновесия концентрация достигает постоянного значения PL/k. Если предположить, что единственным действующим механизмом улавливания является фильтрация, а эффективность улавливания составляет 1% для частиц размером 4-10 микрон при использовании гофрированного фильтрующего картриджа с номинальной тонкостью фильтрации 40 мкм и при постоянной скорости потока 7,5 л/мин (450 л/ч) через фильтр, можно вычислить константу скорости удаления для этих частиц:

Где:

F – расход (л/ч),

eff – эффективность фильтра (0,01)

После этого сразу можно рассчитать время достижения равновесия для данного объема масла (Таблица 1, рис. 2). Определяя равновесие как точку, в которой концентрация этих частиц достигает 99% от своего равновесного уровня, получим из уравнений [1,2]:

Количество циклов циркуляции масла до достижения состояния равновесия можно рассчитать по формуле:

Обратите внимание, что это значение не зависит от объема.

Таблица 1: Время достижения равновесия для разных объемов масла при эффективности улавливания 1% и скорости потока через фильтр 7,5 л/мин

| Эффективность захвата 1% (частицы размером 4-10 мкм) | ||||

| Объем масла в литрах | Расход, л/ч | Количество циклов | Общий объем (л) до равновесия | Время достижения равновесия (ч) |

| 40 | 450 | 459 | 18360 | 40,8 |

| 20 | 450 | 459 | 9180 | 20,4 |

| 10 | 450 | 459 | 4590 | 10,2 |

| 5 | 450 | 459 | 2295 | 5,1 |

Этот простой пример для дизельного двигателя показывает, что объем масла, скорость потока масла, эффективность фильтрации и размер частиц — все это будет влиять на время достижения равновесия. Время достижения равновесия имеет решающее значение для специалиста по анализу масел, поскольку оно определяет, когда следует брать пробу: между капитальными ремонтами двигателя или плановыми заменами масла. Этот пример демонстрирует, что период времени достижения равновесия является относительно коротким даже у двигателя самой большой мощности. Однако этот процесс может занять гораздо больше времени в других ситуациях, когда работает несколько механизмов потерь и производства частиц.

4.2. Феррография — анализ размеров и морфологии частиц

Метод феррографии был разработан в 1970-х годах для компенсации недостатков спектрометрического анализа масла при обнаружении крупных частиц. Этот метод используется для отделения частиц от жидкостей с целью микроскопического исследования и последующего анализа. Название "феррография" произошло от начальной разработки методов осаждения ферромагнитных частиц износа из моторного смазочного масла. В первом аналитическом феррографе использовался сильный градиент магнитного поля для отделения частиц износа от пробы отработанного масла и последующего исследования под микроскопом.

С тех пор был внедрен целый ряд различных приборов, таких как роторный отсадочный аппарат, который также отделяет частицы износа для микроскопического исследования, наряду с другими приборами, которые определяют количество ферромагнитных частиц износа в пробе масла. Основным прибором в феррографии является аналитический феррограф, который используется для получения феррограммы. На одну поверхность предметного стекла микроскопа наносят несмачиваемый барьер. Это покрытие задерживает жидкость, подаваемую перистальтическим насосом. В процессе использования предметное стекло устанавливают под небольшим горизонтальным углом, позволяя жидкости течь под действием силы тяжести вдоль стекла до достижения барьера, где она улавливается сливной трубкой.

Предметное стекло устанавливают над двумя постоянными магнитами, разделенными алюминиевым листом. Полюса магнитов располагаются напротив друг друга. Таким образом, если один полюс магнита считается северным, полюс другого магнита за алюминиевой полосой является южным. Такое расположение магнитов создает сильный градиент магнитного поля в вертикальном направлении над алюминиевой полосой. Магнитные частицы в жидкости испытывают большое усилие, направленное вниз. Эти частицы мигрируют сквозь жидкость вниз к поверхности стекла, где откладываются в виде цепочек, перпендикулярных направлению потока жидкости (рис. 1).

После того, как вся жидкость в данном образце пройдет через предметное стекло, над предметным стеклом пропускают фиксирующий раствор для удаления остаточной жидкости. После испарения фиксирующего раствора можно наблюдать предметное стекло через микроскоп. Частицы железа откладываются на предметном стекле в зависимости от размера. Сила, действующая на частицу, пропорциональна объему, но вязкое сопротивление суспендирующей жидкости пропорционально площади поверхности. Следовательно, для сфер сила увеличивается пропорционально кубу диаметра (объему), а сопротивление увеличивается только пропорционально квадрату диаметра (контактной поверхности) [1].

В связи с этим, самые крупные ферромагнитные частицы осаждаются на входной стороне предметного стекла, где масло впервые соприкасается с поверхностью стекла. Далее по длине предметного стекла осаждаются все ферромагнитные частицы, превышающие определенный размер.

Частицы цветных металлов, таких как алюминий, латунь, баббит и т. д., оседают довольно часто, поскольку эти материалы являются слабомагнитными. Однако отложение этих материалов в меньшей степени зависит от размера. Следовательно, крупные частицы цветных металлов можно обнаружить в любом месте вдоль предметного стекла, как показано на рис. 1.

Исследование предметного стекла в дихроматическом микроскопе выявляет размер, форму и количество частиц. По этой информации можно оценить состояние смазываемых маслом деталей [2]. Машины, работающие в обычном режиме, как правило, генерируют мелкие плоские частицы с малой и постоянной скоростью. Если количество частиц увеличивается, и особенно если увеличивается соотношение крупных и мелких частиц, это говорит о начале более интенсивного износа. Образование крупных частиц в результате сильного износа сигнализирует о неизбежном выходе из строя изнашиваемой поверхности.

Для каждого из различных механизмов износа характерны определенные частицы. Выявлено шесть режимов износа при трении скольжения. Частицы различной формы связаны с износом при обкатке. Мелкие пластинки связаны с естественным износом от трения. По мере того, как рабочие параметры становятся более жесткими, металлические частицы износа от трения увеличиваются в размере и окисляются. Наконец, незадолго до отказа образуются крупные металлические частицы сильного износа.

Абразивный износ, аналогичный процессу грубой механической обработки, приводит к образованию частиц в форме петель, спиралей и изогнутых проволок. Увеличение количества и размера этих частиц показывает, что механизм абразивного износа быстро развивается.

Кроме того, в результате качения образуются частицы двух типов. Это продукты усталостного износа и пластинчатые частицы. Продукты усталостного износа представляют собой материал, попадающий в масло в виде сколов тел качения. Пластинчатые частицы, которые представляют собой большие тонкие пластины, возникают в результате прохождения материала через точку контакта качения. При совместном качении и скольжении, как и в зубчатых колесах, образуются частицы задиров и продукты усталостного износа. Определение состава частиц позволяет установить их происхождение. Место осаждения, отражательная способность и цвет частиц помогают их идентифицировать. На рис. 2 показаны примеры абразивного износа, износа от трения скольжения и усталостного износа.

Феррография может быть полезна для обнаружения неочевидных ситуаций, таких как попадание воды в масло (см. описание ниже).

Пробы отработанного масла были взяты из только что отремонтированного редуктора с турбинным приводом мощностью 1200 кВт. Базовый уровень частиц износа был установлен после пяти дней эксплуатации. На тот момент на феррограммах не появлялись признаки сильного окисления или кристаллические частицы. Единственный момент, зафиксированный аналитиком, заключался в обнаружении определенного количества оксидов темных металлов в отложениях на входе.

Однако проба масла, взятая по истечении одного месяца эксплуатации, показала, что износ значительно усилился. Было обнаружено много красных оксидов, а также свободных металлических частиц с шероховатой и окисленной поверхностью. Вода в масле не только вызвала окислительную реакцию, но и снизила способность смазки выдерживать нагрузку, что привело к образованию крупных частиц повышенного износа. По результатам испытаний в систему смазки были установлены водомаслоотделители, и последующий анализ проб подтвердил возврат системы к нормальному состоянию.

Методы феррографии обычно используются в лабораториях анализа масла. Феррография дает исчерпывающую информацию об износе машин, однако эта методика довольно сложна и требует проведения анализа специально обученным персоналом. На промышленных предприятиях чаще используется анализ продуктов износа (WDA — аналитическая феррография), поскольку приготовить пробу довольно просто. Масло пропускают через фильтрующий материал, а затем исследуют фильтр под микроскопом. Тщательно исследуют размер, форму и морфологию крупных частиц и сравнивают их с эталонными изображениями в библиотеке. Это хороший вариант анализа продуктов износа начального уровня, который до сих пор используется в анализаторах серии Mini Lab, выпускаемых компанией Spectra Scientific.

Справочные материалы

- Андерсон Д.П. «Анализ износа шестерен с помощью феррографии, управление оборудованием», (июль 1983 г.), с. 51-56.

- Бовен E.R .; Весткотт В.К .: Атлас частиц износа, подготовленный для Военно-морского авиационного инженерного центра, Лейкхерст, Нью-Джерси, в соответствии с контрактом № N00156-74-C01682 (июль 1976 г.).

4.3. Количество частиц

Подсчет частиц - важный аспект любой программы определения состояния машины. Существует множество инструментов для мониторинга и отслеживания количества и степени загрязнения, будь то внешнее загрязнение или износ оборудования. Наиболее подходящий метод подсчета частиц часто определяется областью применения и типом частиц. Постоянная чистота гидравлической системы имеет решающее значение, и даже очень низкий уровень загрязнения может привести к засорению приводов и клапанов с последующим преждевременным отказом. В противоположность этому, зубчатые передачи и трансмиссионные системы с большим количеством движущихся частей способны выдерживать гораздо больше частиц износа, чем чистая гидравлическая система.

Код чистоты ISO представляет чистоту масла. Каждый код ISO представляет диапазон частиц на 1 мл жидкости. В таблице 1 показаны общие коды ISO и соответствующие им диапазоны количества частиц.

Таблица 1: Коды чистоты ISO и соответствующие им диапазоны количества частиц

| Код ISO | Нижний диапазон, частиц/ мл | Верхний диапазон, частиц/мл |

| 24 | 80000 | 160000 |

| 23 | 40000 | 80000 |

| 22 | 20000 | 40000 |

| 21 | 10000 | 20000 |

| 20 | 5000 | 10000 |

| 19 | 2500 | 5000 |

| 18 | 1300 | 2500 |

| 17 | 640 | 1300 |

| 16 | 320 | 640 |

| 15 | 160 | 320 |

| 14 | 80 | 160 |

| 13 | 40 | 80 |

| 12 | 20 | 40 |

| 11 | 10 | 20 |

| 10 | 5 | 10 |

| 9 | 2,5 | 5 |

| 8 | 1,3 | 2,5 |

| 7 | 0,64 | 1,3 |

| 6 | 0,32 | 0,64 |

Стандарт ISO 4406 устанавливает три кода чистоты для каждого теста при подсчете частиц. Каждый код определяет количество частиц на 1 мл жидкости для частиц размером более 4, 6 и 14 мкм.

Обычными методами подсчета частиц, используемыми при анализе масла в процессе эксплуатации, являются блокировка света, закупоривание пор и анализ изображения (LaserNet Fines или LNF).

Счетчики частиц, работающие по принципу блокировки света

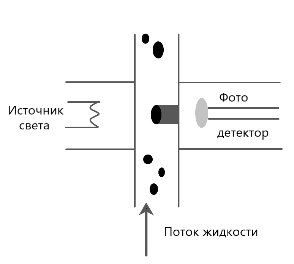

Счетчики частиц, работающие по принципу блокировки света, или оптические счетчики частиц (OPC) - традиционные приборы, используемые для анализа масла в процессе эксплуатации. Принцип работы традиционных счетчиков частиц с блокировкой света показан ниже. Источник света, обычно лазер, проходит через пробу. Свет частично блокируется частицами, поэтому до решетки фотодетекторов доходит меньшее количество света, что приводит к изменению напряжения пропорционально площади частиц. Принцип действия фотодетектора аналогичен принципу, используемому в механизме открывания гаражных ворот.

Традиционные счетчики частиц с блокировкой света имеют несколько конструктивных ограничений. Результаты использования фотодетектора содержат ошибки измерения, вызванные наличием в пробе масла воды и пузырьков воздуха. Правильная подготовка образца с помощью ультразвукового перемешивания помогает уменьшить влияние пузырьков воздуха на подсчет количества частиц. Для образцов, содержащих воду (если проба масла имеет "молочный цвет", она содержит воду), обычно требуются «связывающие воду» растворители, чтобы получить более точный подсчет. Присутствие воды приводит к значительной погрешности подсчета количества частиц.

Преимущество подсчета частиц методом блокировки света заключается в том, что, благодаря простому принципу работы, его можно использовать в лабораторных приборах, портативных устройствах или линейных датчиках, при этом все они используют общую платформу и обеспечивают аналогичные результаты.

В автоматизированной системе анализа масла MicroLab 40 производства компании Spectro Scientific используется технология блокировки света для подсчета частиц.

Недостатки этой технологии заключаются в том, что ее довольно легко «обмануть» каплями воды или другими "мягкими" частицами, такими как антипенные присадки на основе кремния в масле. Они будут подсчитываться как частицы, и масло может казаться более грязным, чем оно есть на самом деле. Если масло темное от сажи, эта технология работать не будет. Это одна из причин, по которой количество частиц часто не указывается в коммерческих лабораторных отчетах. Еще одно часто упоминаемое ограничение счетчиков частиц, работающих по принципу блокировки света, — динамический диапазон. Когда частицы, содержащиеся в масле, проходят через небольшое отверстие в счетчике частиц, вероятность того, что две или более частицы перекрываются и выглядят как одна частица, значительно возрастает по мере увеличения количества частиц на миллилитр масла. Эта ошибка называется ошибкой совпадения. Ошибка совпадения определяет верхний предел диапазона счетчика частиц, работающего по принципу блокировки света, без разбавления масла.

Закупоривание пор

Счетчики частиц, в которых используется принцип закупоривания пор, применяются для подсчета частиц при анализе масел на месте эксплуатации машин. В них используется мелкая сетка, на которой скапливаются частицы. Эти счетчики частиц основаны на конструкции либо с постоянным расходом, либо с постоянным давлением. Приборы для измерения постоянного расхода измеряют падение давления на сетке при сохранении постоянного расхода. Конструкции с постоянным давлением измеряют изменение расхода при поддержании постоянного давления. Поскольку частицы, размер которых превышает размер пор, оседают на сетке, они увеличивают сопротивление потоку (рис. 3). Таким образом, в системе с постоянным расходом давление со временем будет увеличиваться. В то время как в системе постоянного давления расход со временем будет уменьшаться.

Скорость изменения гидравлического сопротивления зависит от количества частиц в масле, превышающих размер пор сетки. Чем больше частиц в масле, тем быстрее изменяется гидравлическое сопротивление.

В обоих случаях распределение количества частиц оценивается экстраполяцией. Типичная конструкция сетки для метода закупоривания пор определяется одним или двумя кодами ISO. Счетчики частиц, закупоривающих поры, редко используются в коммерческих лабораториях из-за ограниченного объема получаемых данных, но могут быть очень полезны там, где в пробах постоянно присутствует вода, сажа или присадки.

Преимущество счетчика частиц, закупоривающих поры, заключается в его толерантности к пробам масла. Он дает довольно хороший результат независимо от наличия воды, сажи или других "мягких" частиц в масле. Кроме того, подготовка проб здесь довольно проста. Пузырьки воздуха, образующиеся в процессе встряхивания и взбалтывания, не влияют на результаты анализа. Так что это очень хороший метод для случаев, когда требуется использовать переносные приборы или проводить анализ масла на месте эксплуатации оборудования. Для подсчета частиц в экспедиционной системе анализа масла Spectro Scientific Fieldlab Q5800 был выбран метод закупоривания пор. После того, как частицы из пробы улавливаются фильтром, их можно дополнительно проанализировать на химический состав с помощью метода XRF (рис. 3).

4.4. Анализ ферромагнитных частиц

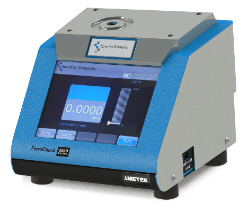

Исторически одним из самых рентабельных индикаторов состояния оборудования был анализ содержания ферромагнитных частиц в масле. При таком анализе используются ферромагнитные свойства образовавшихся продуктов износа. Поскольку почти все частицы износа содержат черный металл (в частности, железо), в подавляющем большинстве случаев ненормальное увеличение количества продуктов износа может быть напрямую связано с ненормальными условиями работы оборудования. Один из типов анализаторов ферромагнитных частиц — магнитометр. Это устройство работает по принципу обнаружения нарушений магнитного поля, которые возникают из-за присутствия магнитных частиц в масле. Поскольку ферромагнитные свойства железа хорошо известны, степень нарушения может быть напрямую определяться количеством железа (ppm). По этому принципу работают такие приборы, как FerroCheck, показанный на рис. 2.

Данный прибор имеет ряд преимуществ по сравнению с другими средствами анализа частиц износа. По своей природе прибор FerroCheck чувствителен к ферромагнитным частицам на уровне одной ppm, не требует подготовки пробы масла объемом 1,5 мл и может дать ответы за секунды. Поскольку магнитное поле, создаваемое прибором, очень мало, прибор FerroCheck является портативным и может работать от встроенной аккумуляторной батареи без дополнительной подготовки. Чтобы упростить работу оператора с пробами, прибор FerroCheck анализирует масло в одноразовом пластмассовом шприце, который можно заполнить непосредственно из стандартной бутылки с маслом. По завершении измерения приблизительно через 30 секунд шприц можно выбросить, а масло можно вернуть в бутылку, если необходимо. Обратите внимание, что в этом режиме измерения прибор FerroCheck также можно использовать для анализа пластичных смазок.

Магнитометры для анализа масла бывают двух основных видов: те, которые настроены на обнаружение отдельных частиц в потоке масла, и те, которые предназначены для обнаружения общего количества ферромагнитных частиц при статическом отборе проб жидкости.

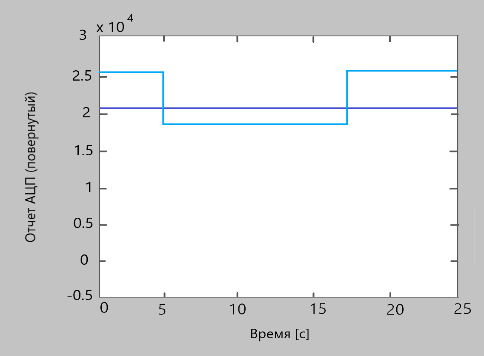

Оба вида приборов основаны на одном и том же принципе измерения, но обычно настраиваются на конкретный режим измерения посредством (а) изменения геометрии пробы масла при анализе и (b) обработки сигнала нарушения магнитного поля. Следует отметить, что, как и в случае с LaserNet 230, эти два общих режима измерения можно комбинировать. В случае использования прибора FerroCheck геометрия оптимизирована для обеспечения чувствительности с точностью до одной ppm при использовании минимального количества жидкости. Когда шприц попадает в измерительную камеру прибора FerroCheck, магнитное поле сразу же исчезает, как показано на рис. 3. Прибор FerroCheck является фазочувствительным, поэтому он может различать нарушения магнитного поля из-за ферромагнитных частиц и нарушения из-за индуктивных токов, генерируемых пробами с высокой проводимостью (например, с частицами алюминия). В этом случае объем ферромагнитного разрушения сразу же соотносится с миллионными долями общего содержания черного металла. Это общее количество не чувствительно к распределению частиц по размерам, а скорее только к общей массе магнитного материала, который, как предполагается, в основном состоит из железа.

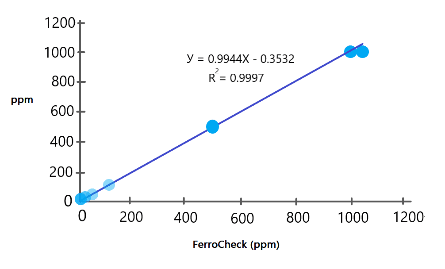

Прибор FerroCheck может определять общее количество продуктов износа от 0 до 2000 ppm. Благодаря природе этого прибора, основанного на магнитометре, точность измерения остается высокой во всем диапазоне измерения, как показано на рис. 4. Это можно противопоставить системам элементного анализа, где большее количество материала обычно приводит к более сложной регистрируемой характеристике для анализа. Фактически, диапазон измерения ограничен только необходимой чувствительностью измерения и пределами диапазона используемого аналого-цифрового преобразователя. Эти системы могут быть линейными вплоть до процентного содержания черных металлов в масле.

Особая магнитная конструкция и подход к обработке сигналов FerroCheck адаптированы для обеспечения прибора показаниями, нечувствительными к температуре во всем диапазоне его работы. Подобно LaserNet 230, в приборе используются четыре обмотки на двух катушках, по две для считывания и возбуждения (генерации) магнитного поля. Обмотки привода подключены последовательно, поэтому через обе катушки течет одинаковый ток, в то время как обмотки считывания подключены встречно, поэтому при отсутствии пробы выходной сигнал этого магнитометра по существу равен 0.

Шприц вставляется только в одну катушку, поэтому фактический генерируемый сигнал всегда представляет собой разницу между двумя идентичными катушками одна из которых с маслом, а другая без масла. Это значительно стабилизирует измерение и обеспечивает повторяемое определение уровня ppm.

Для преобразования выходных данных в показания ppm прибор FerroCheck использует реакцию как на физическое введение шприца (посредством датчиков положения), так и на электромагнитную характеристику (сигнал от самого магнитометра). Это позволяет точно определить время, в которое масло входит и выходит из измерительной камеры. Кроме того, поскольку отслеживаются оба события (введение / извлечение), каждый раз, когда вставляется и извлекается проба, производится двойное измерение количества ферромагнитных частиц. Эта избыточность дополнительно повышает точность и возможности проверки ошибок прибора FerroCheck. Поскольку в обоих случаях (введение / извлечение) электромагнитный отклик является мгновенным, третий отклик (отклик немагнитного канала прибора FerroCheck) может использоваться для определения и корректировки любых температурных изменений сигнала во время измерения в магнитном канале, так как изменения сигнала вне временного интервала введения и извлечения пробы зависят от температуры. Это особенно важно, если проба только что взята из оборудования и, например, горячая.

FerroCheck - уникальный прибор, который характеризуется исключительной простотой и чувствительностью систем магнитометров на основе катушек, в то же время в него встроены вспомогательные датчики и передовые методы обработки сигналов, которые обеспечивают устойчивость исходного отклика такой системы к воздействию окружающей среды. Помимо интуитивно понятного интерфейса с большим сенсорным экраном и простой навигации, прибор идеально подходит для операторов, которые не знакомы с этой технологией и имеют различные уровни квалификации.

4.5. LaserNet Fines — подсчет, анализ формы частиц и анализ ферромагнитных частиц

В этой статье описываются современные приборы серии LaserNet Fines (LNF) Q200, представляющие собой точное и экономичное решение для традиционных методов анализа продуктов износа в масле.

Прибор LNF - универсальное решение для определения типа и скорости возникновения продуктов износа и серьезности механических неисправностей путем измерения размера, распределения, скорости возникновения и характеристик формы («силуэтов») продуктов износа в масле. Недавнее дополнение к серии LNF, прибор LNF Q230, добавляет к вышеперечисленному возможность анализа ферромагнитных частиц.

Это делает прибор LNF Q230 наиболее совершенным и всесторонним анализатором частиц износа на рынке. Теперь для выполнения точных подсчетов количества частиц и классификации их формы нет необходимости в высококвалифицированных специалистах и трудоемких процедурах калибровки, благодаря чему достигается существенная экономия. Основное внимание в данной статье уделяется подробному описанию принципа действия прибора LNF и сравнению его метода подсчета частиц и анализа оптического изображения с методами лазерных счетчиков частиц и традиционной феррографией.

Наконец, в статье обсуждаются два тематических исследования - на стенде для испытания двигателей и тест на ускоренный отказ редуктора, чтобы продемонстрировать, как технология LNF позволяет получать уникальные результаты анализа активного износа машин без качественной субъективности и потенциальных издержек традиционного феррографического анализа.

Введение — технология LNF

LNF представляет собой классификатор формы частиц, разработанный совместно компанией Lockheed Martin и Военно-морской исследовательской лабораторией с Управлением военно-морских исследований. LNF также обеспечивает высокоточный подсчет частиц размером более 4 мкм с использованием методов анализа изображения и передового программного обеспечения для обработки изображений. Изображения силуэтов всех частиц размером более 20 мкм автоматически подразделяются на следующие категории:

- Продукты абразивного износа

- Продукты сильного трения скольжения

- Продукты усталостного износа

- Неметаллические частицы

- Волокна

- Капли воды

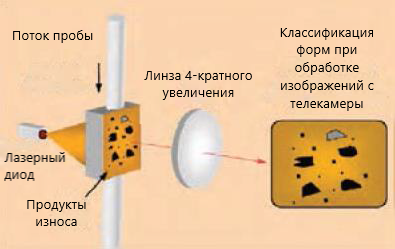

Прибор подсчитывает эти частицы и дает количественную оценку активного износа машины. Растровые изображения сохраняются и распечатываются в отчете для просмотра. Специалисты по надежности могут принимать более обоснованные решения, используя данные LNF, отслеживая как общий гранулометрический состав, так и распределение частиц по категориям. Помимо подсчета твердых частиц проводится оценка процентного содержания свободной воды на основе расчетного объема обнаруженных капель воды размером более 20 мкм, при этом распознаются пузырьки воздуха размером более 20 мкм и исключаются из подсчета. Прибор автоматически подстраивается под цвет жидкости, делая измерения точнее для жидкостей естественного светлого и темного цвета, например, для моторных масел, находящихся в эксплуатации. Основной принцип работы прибора LNF показан на рис. 4-1 ниже.

- Репрезентативная проба масла отбирается из системы смазки и вводится в прибор.

- Масло проходит через запатентованную смотровую ячейку, которая подсвечивается импульсным лазерным диодом для "остановки" движения частиц.

- Когерентный свет проходит через жидкость и фиксируется электронной камерой.

- Каждое полученное изображение анализируется на наличие частиц.

Для частиц износа, присутствующих в масле, прибор отображает размер частиц по максимальной хорде. Для частиц, содержащихся в гидравлической жидкости, размер отображается в диаметрах эквивалентного круга для совместимости с кодами чистоты ISO.

Характеристики формы частиц в обеих средах вычисляются для частиц размером более 20 мкм, при этом частицы делятся либо на категории износа, либо на категории загрязняющих веществ.

Классификация проводится с помощью искусственной нейронной сети, разработанной специально для системы LNF. Характеристики формы позволяют обеспечить оптимальное различие между установленными классами усталостного износа, абразивного износа, сильного трения скольжения, неметаллических частиц, волокон, водяных пузырьков и пузырьков воздуха (рис. 4-2). Для обучения искусственной нейронной сети использовалась обширная библиотека частиц, которые были идентифицированы специалистами.

Сравнение приборов LNF с оптическими счетчиками частиц

Приборы LNF выполняют ту же функцию, что и лазерные счетчики частиц, а в дополнение к этому - функцию аналитической феррографии. LNF использует двумерный массив датчиков (640х480 пикселей), в то время как счетчик частиц использует одномерный массив. Это дополнительное пространственное разнообразие позволяет прибору LNF исследовать гораздо более высокие концентрации частиц без специальной подготовки образцов в дополнение к извлечению морфологии частиц. Благодаря способности распознавать форму, количество частиц, подсчитанное прибором LNF, не зависит от присутствия пузырьков воздуха или свободной воды. Оба этих показателя исключаются из подсчета продуктов износа, а содержание свободной воды определяется отдельно. Оставшиеся частицы износа и волокна фильтрующего материала включаются в общие подсчеты и отображаются с учетом их распределения.

Метод, используемый в существующих лазерных счетчиках частиц для определения размера частиц, сопряжен с тремя основными проблемами.

- Во-первых, в этих счетчиках используется детектор точечного источника, тогда как в приборе LNF применяется двухмерный детектор. Это похоже на подсчет автомобилей с обочины многополосной скоростной магистрали. Перекрывающиеся частицы будут считаться одной большой частицей и исказят конечное распределение.

- Во-вторых, счетчики частиц подлежат калибровке и должны использоваться при заданной скорости потока. Точность каналов обнаружения для правильного подсчета частиц и для определения общего объема пробы зависит от известной скорости потока. А детектор LNF практически невосприимчив к изменению скорости потока, поскольку он «останавливает» движение частиц с помощью короткого лазерного импульса. Объем пробы определяется из фиксированных размеров просматриваемого объема и количества обработанных кадров.

- Наконец, традиционные затемняющие лазерные счетчики частиц искажают размер неметаллических ложных частиц (например, кремнезема, пыли), так как эти частицы могут иметь полупрозрачные центры (см. рис. 4-2 выше) на длинах волн, используемых лазером. В приборе LNF используется обработка изображений для «заполнения» полупрозрачных центров перед вычислением эквивалентного диаметра окружности частицы, поэтому он точно регистрирует размер оксидов и другой полупрозрачной пыли без специальной калибровки.

Прибор LNF не требует калибровки с использованием стандартного эталонного материала, так как точность измерения является неотъемлемой частью его конфигурации. Измерения размера частиц зависят от размера пикселя камеры и мощности увеличения оптики - оба параметра являются фиксированными и практически не меняются с течением времени. Объем измерения зависит от этих фиксированных элементов, а также от толщины смотровой ячейки, которая также является фиксированной и существенно не изменяется со временем или рабочей температурой.

В таблице 4-1 ниже приводится сравнение счетчика частиц с прибором LNF в соответствии с различными факторами анализа.

Самый частый вопрос относительно прибора LNF: "Хорошо ли прибор LNF коррелирует с лазерными оптическими счетчиками частиц (OPC) на рынке?"

Если образцы подготовлены должным образом, результаты подсчета частиц с помощью прибора LNF будут коррелировать с результатами обычных счетчиков частиц со следующими примечаниями:

- Прибор LNF может просчитывать сильно загрязненные пробы (>5 млн. частиц/мл) без разбавления, в то время как обычные счетчики частиц с трудом измеряют такие загрязненные пробы (пробы должны быть очень сильно разбавлены).

- Верхний предел размера для LNF составляет 100 мкм (путь проточной ячейки, а также размер пор сетчатого фильтра). Однако ламинарный поток в сочетании с большим относительным удлинением некоторых частиц означает возможность регистрации и частиц размером >100 мкм, например, волокон и волос, тогда как в некоторых старых отчетах количество частиц размером 250 мкм регистрировалось с использованием обычных счетчиков частиц.

- Если в масле присутствуют мешающие мягкие частицы (такие как капли воды, частицы кремнийорганических веществ из противовспенивающих присадок), корреляция между прибором LNF и обычными счетчиками частиц затруднена.

- Помехи от присутствия сажи до 2% не требуют разбавления.

Сравнение лазерной визуализации (LNF) с традиционной феррографией

Феррография уже давно является стандартным методом определения типа механизмов износа и серьезности отказов в смазываемых механизмах. Ниже перечислены четыре основных недостатка традиционной феррографии:

- Во-первых, анализ занимает много времени. По этой причине феррография часто выполняется в индивидуальном порядке. Для проверки анализа методом феррографии используются результаты других анализов, таких как RDE и LNF.

- Во-вторых, для достижения значимых результатов требуется обученный специалист.

- В-третьих, конечный результат исключительно качественный. У каждого специалиста своя методология и предпочтения при анализе подготовленного предметного стекла. Несмотря на то, что большинство лабораторий по анализу масел прилежно обучают своих специалистов мыслить одинаково, несоответствия все же имеют место, и от лаборатории к лаборатории они становятся еще более очевидными.

Метод LNF устраняет разночтения, обеспечивая от пробы к пробе понимание сути возможных механизмов износа и серьезности отказов, причем в кратчайшие сроки и без необходимости в высококвалифицированном специалисте. Прибор LNF подсчитывает и классифицирует все частицы в своей смотровой ячейке, обеспечивая количественные, повторяемые измерения, полезные для анализа тенденций и ранней оценки состояния машины. В таблице 4-3 приводится сравнение результатов анализа методом аналитической феррографии и методом LNF в соответствии с различными факторами анализа.

Использование феррографии в качестве метода контрольного анализа

Прибор LNF анализирует очертания частиц или их «силуэты». Поскольку оптическая система в LNF использует проходящий свет (заднее освещение), LNF не может различать цвет, текстуру или атрибуты поверхности частицы. Это чрезвычайно важные атрибуты, которые следует учитывать при диагностике основной причины износа. Таким образом, результаты, полученные для каждой категории износа, типичны только для данного типа частиц, когда они рассматриваются как силуэты.

Если размер или количество частиц в одной из категорий частиц повышенного износа (таких как сильное трение скольжения, усталостный износ или абразивный износ) увеличивается с течением времени, рекомендуется выполнить микроскопическое исследование для подтверждения классификации частиц, проведенной прибором LNF. Возможными методами контроля являются феррография (традиционная феррография или роторное осаждение частиц) или мембранная фильтрация (фильтрография). Частицы других типов, не связанных с износом машины, такие как дисульфид молибдена, хлопья сажи и уплотнительный материал будут классифицироваться по одной из категорий сильного трения скольжения, усталостного или абразивного износа в зависимости от их формы. Это связано с тем, что данные частицы блокируют свет и имеют сплошной силуэт, который программа распознавания формы классифицирует как один из типов твердых частиц, т. е. как продукты сильного трения скольжения, усталостного или абразивного износа.

Таблица 4-1: Сравнение приборов LNF с лазерными счетчиками частиц

| Время анализа (объем) | Время промывки | Предел совпадения | Сажа / Непрозрачность | Свободная вода | Волокна фильтрующего материала | Калибровка | |

| Счетчик частиц | 1,5 мин (~20 мл) | 0,5 мин | <90x103 частиц/мл | Количество искажений | Количество искажений | Количество искажений | В соответствии с выбранным стандартом (6 месяцев) |

| Прибор Lasernet Fines | 2,3 мин (0,65 мл) | 1,5 мин | >1x106 частиц/мл | Автоматические базовые показатели | Отдельные идентификаторы | Отдельные идентификаторы | Искробезопасность (Не требуется) |

Таблица 4-2: Рассматриваемые факторы

| Рассматриваемые факторы | Оптические счетчики частиц (OPC) | Прибор Lasernet Fines | Корреляционная |

| Контрольные стандарты | Каждый OPC перед использованием калибруется с помощью определенного стандарта частиц с известным распределением. | Прибор LNF не требует калибровочных стандартов, поскольку оптика и датчик ПЗС обеспечивают фиксированное разрешение по размеру частиц. | Обычно хорошо коррелирует. |

| Разжижение | Разжижение необходимо для темного масла, грязного масла или масла с высокой вязкостью. | Разжижение необходимо для масла с высокой вязкостью. | Коэффициент разжижения применяется как к LNF, так и к OPC. Однако LNF может нормально работать с большинством образцов без разбавления. |

| Эффект совпадения | Эффект совпадения (перекрытия частиц) в грязном масле вызывает ошибки подсчета при использовании OPC. | Отсутствует эффект совпадения благодаря наличию потока, ячейки и прямой визуализации. | OPC ведет подсчет крупных частиц с избытком, а мелких частиц с недостатком. |

| Насыщение | Сигнал OPC будет насыщаться, когда количество частиц превысит верхний предел (от 30 тыс. до 399 тыс. частиц/мл). | LNF может обрабатывать очень грязное масло с концентрацией 5-10 млн. частиц/мл. | Показания OPC при большем количестве частиц неточны. |

| Электрический дрейф | Счетчикам OPC требуется ежегодная калибровка для устранения электрического дрейфа детекторов. | Для LNF полевая калибровка не требуется. | В зависимости от направления электрического дрейфа OPC может завышать или занижать количество частиц в масле. |

| Дрейф частиц | Обычно для OPC требуется от 5 до 15 минут на анализ пробы из-за необходимости многократного считывания для усреднения. Более интенсивное осаждение частиц. | Анализ пробы на приборе LNF занимает от 2 до 4 минут. Гораздо менее интенсивное осаждение частиц. | Меньшее осаждение частиц означает более воспроизводимые результаты. |

| Подготовка пробы | Не существует известной хорошей системы автоматизации для счетчиков OPC. | С прибором LNF хорошо работает ASP. Полное автоматизированное решение достаточно конкурентоспособно по стоимости. | Автоматизация означает более воспроизводимые результаты, т.к. устраняются различия при подготовке проб. |

Таблица 4-3: Сравнение метода LNF с аналитической феррографией

| Время подготовки | Время анализа | Идентификация продуктов износа | Идентификация черных/цветных металлов | Свободная вода | Уровень навыков оператора | Результаты | |

| Аналитическая феррография | 20 мин | 0,5 мин | <90x103 частиц/мл | Искажение значений | Искажение значений | Искажение значений | В соответствии с выбранным стандартом (6 месяцев) |

| Прибор Lasernet Fines | 2,3 мин (0,65 мл) | 1,5 мин | >1x106 частиц/мл | Автоматические базовые показатели | Отдельное выявление | Отдельное выявление | Собственные(Не требуется) |

Анализ ферромагнитных частиц с использованием приборов LaserNet Fines

В приборе LaserNet 230 используется запатентованный, совершенно уникальный скоординированный метод анализа твердых частиц с помощью изображений и магнитного обнаружения. Этот прибор является единственным устройством такого рода, используемым сегодня в отрасли.

Прибор позволяет охарактеризовать изображение частицы размером 20 мкм или более, а также определить, является ли эта частица магнитной. Имеется возможность группировать частицы по размеру и сравнивать результаты анализа изображений и анализа магнитных частиц. Таким образом, прибор Q230 позволяет точно определить природу посторонних частиц — являются ли посторонние частицы главным образом магнитными (например, продукт износа машины) или нет (например, загрязнение из-за попадания песка). В этом смысле прибор Q230 обеспечивает базовый элементный анализ, не имеющий аналогов ни в каких других приборах. Помимо этих функций, прибор Q230 исследует более мелкие и растворенные частицы с помощью высокочувствительного магнитометра, представляя показания в миллионных долях (ppm). Благодаря двум встроенным отдельным магнитным датчикам в приборе Q230 теперь можно получать недоступные до сих пор данные посредством количественного анализа частиц размером 0-100 мкм. Встраивая эту технологию магнитного анализа в существующий корпус прибора LaserNet 200 и оптимизируя процесс с помощью устройств магнитного обнаружения на пути обычного потока ячейки визуализации частиц, можно получать эту дополнительную информацию с продолжительностью обработки 15 секунд абсолютно незаметно для оператора.

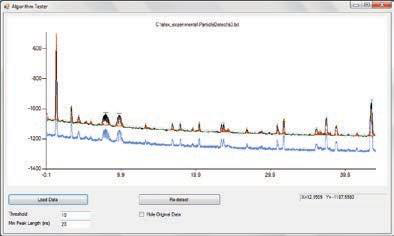

На рис. 1 показан пример следа присутствия магнитных частиц во время анализа. Каждый пик, представляющий отдельную магнитную частицу, идентифицируется и количественно определяется с помощью алгоритма обнаружения пиков, встроенного в прибор Q230. Красные точки указывают начало и конец идентифицированного пика магнитной частицы. При пиковом пороге примерно 10 отсчетов и сферической магнитной частице размером 20 мкм, имеющей характеристику на 30 единиц выше базовой линии, можно четко видеть отдельные магнитные частицы вплоть до 20 мкм в диаметре. В процессе производства выполняется калибровка отклика каждого прибора Q230, чтобы гарантировать точное и высокочувствительное определение отдельных магнитных частиц. Это подтверждается перед отгрузкой каждого прибора проведением испытания с помощью контрольной жидкости LNF-545. Жидкость содержит почти монодисперсную смесь магнитных частиц размером 42 мкм. Перед отгрузкой каждый прибор Q230 должен правильно определять средний размер магнитных частиц с точностью +/-5 мкм.

Второй магнитный датчик, который определяет общее количество магнитных импульсов в анализируемом образце в миллионных долях, спроектирован так, чтобы обеспечивать высокую точность во всем диапазоне условий окружающей среды, с которыми может работать прибор Q230.

Во время производства выполняется калибровка, чтобы гарантировать, что при любых обстоятельствах прибор будет постоянно определять точку 0 ppm с точностью +/-7 ppm. Чтобы убедиться в этом, каждое устройство подвергается восьмичасовому сканированию температуры, растворителя и вязкости. Жидкость LNF-545 также содержит однородное распределение почти растворенных ферромагнитных частиц нанометрового размера с откалиброванным общим содержанием ферромагнитных частиц 100 ppm. Заключительный этап калибровки любого прибора Q230 включает обеспечение точного определения содержания ферромагнитных частиц с точностью +/-10%.

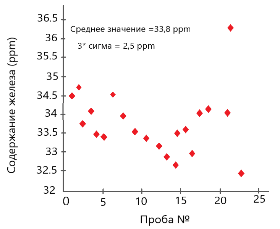

Эти магнитные сигналы определяются путем сравнения сигнала постоянного тока в магнитометре во время анализа пробы, когда в линии тока присутствует растворитель. Это проиллюстрировано на рис. 2, где показан пример кривой отклика магнитометра на магнитную жидкость. Проба 100 ppm дает необработанный сигнал из 770 отсчетов (т. е. прибор выдает приблизительно восемь отсчетов на каждую ppm магнитного материала). Благодаря исключительной точности этой подсистемы магнитометра все выпускаемые приборы Q230 имеют практически одинаковую чувствительность. При приемлемом мгновенном уровне шума во время анализа 20 единиц в магнитометре подтверждается мгновенный эквивалент шума не менее 2,5 ppm при подсчете в каждом приборе Q230. Поскольку прибор обрабатывает в среднем 2500 проб за время измерения в пять секунд, уровень шума ниже ppm является стандартным. Другие примечания по применению, в которых характеристики магнитометра сравниваются с отраслевыми стандартами, показывают, что эта технология значительно превосходит любые доступные на рынке.

На рис. 3 показана повторяемость характеристик магнитометра после 20 последовательных прогонов. Повторяемость 3 сигма 2,5 ppm из 33 ppm в несколько раз превосходит лучшие в отрасли магнитометры.

Следующие два примера дополнительно демонстрируют возможности прибора LNF.

Случай 1: Стенд для испытания двигателя

В данном примере берут пробу отработанного масла из двигателя во время его обкатки и сравнивают метод LNF с другими методами, такими как спектрометрический анализ металлических продуктов износа и аналитическая феррография. Результаты анализа методом LNF четко отображают типичный и ожидаемый высокий уровень крупных частиц износа во время обкатки.

На гистограмме экрана сводной информации об износе на рис. 4-3 показано большое количество частиц размером менее 15 мкм. Количество частиц размером более 20 мкм указано в категориях абразивного износа, сильного трения скольжения, усталостного износа и износа неметаллических частей.

Карта изображения силуэтов частиц на приборе LNF для этого образца показана на рис. 4-4. Большинство крупных частиц идентифицируются с помощью прибора LNF и количественно определяются в сводке по износу как частицы, вызванные сильным трением скольжения и усталостью. Этот факт подтверждается традиционной аналитической феррографией, результаты которой показаны на рис. 4-6. Спектрометрический анализ масла этого образца также показывает высокий уровень износа металлов, включая алюминий, медь и кремний.

В этом случае метод LNF четко подтвердил, что частицы образовались в процессе обкатки двигателя и поэтому считаются результатом естественного износа. Тесное соответствие между спектрометрическими, феррографическими данными и данными LNF показывает, что прибор LNF может идентифицировать активный режим или механизм износа машины без затрат или субъективности, как при полном феррографическом анализе.

Однако, если требуется определение первопричины проблемы или требуется дальнейшее подтверждение, рекомендуется провести полный анализ методом феррографии.

Случай 2: Ускоренные испытания до отказа редуктора

Ускоренные испытания до отказа редуктора проводились в Университете штата Пенсильвания на испытательном стенде для механической диагностики (MDTB) в рамках программы CBM (мониторинг на основе состояния). Эти испытания проводились на одноступенчатых редукторах мощностью 10 л.с. Редукторы обкатывались примерно четыре дня при максимальной нормальной нагрузке, создаваемой электрогенератором на выходном валу. После этого был приложен трехкратный крутящий момент, и система вышла из строя. Систему останавливали примерно каждые два часа для осмотра участка канала и отбора проб масла.

На рис. 4-6 показаны гистограммы общих концентраций частиц различных диапазонов. Соответствующие столбики гистограммы в четырех диапазонах размеров взяты из одной пробы. Пробы масла отбирались во время испытания последовательно, как показано на рисунках. Аналогичный набор данных для частиц, классифицируемых как результат усталостного износа, сильного трения скольжения и абразивного износа, показан на рис. 4-7, 4-8 и 4-9, соответственно. Все концентрации частиц скорректированы с учетом разбавления жидкости, поскольку уровень масла в редукторе был доведен до уровня чистого масла при замене каждой взятой пробы.

Первая проба была взята в конце периода обкатки, а последующие пробы были взяты во время работы с повышенным крутящим моментом. Место отбора проб было изменено между отбором проб в 14:00 и 16:00 часов, учитывая изменение общего количества частиц, подсчитанных в эти два момента времени отбора. Ближе к концу испытания несколько зубцов на выходной шестерне сломались перед отбором пробы в 5 часов утра.

Подобного увеличения концентрации частиц от сильного трения скольжения и абразивного износа не наблюдалось ни в одном из диапазонов размеров (рис. 4-8 и 4-9). Увеличение количества частиц усталостного износа ожидается в ситуации превышения крутящего момента, когда чрезмерная сила сосредотачивается вдоль делительной окружности зубчатого колеса, где происходит качение.

Заключение

LNF - уникальный аналитический прибор и метод, который сочетает в себе автоматическую классификацию частиц по форме и подсчет частиц. Это два основных параметра при анализе частиц в отработанном масле.

Как показывают тематические исследования, сочетая эти две характеристики, можно обнаружить ранние признаки потенциальных проблем по увеличению общей концентрации частиц, и в то же время на основе классификации форм можно диагностировать возможную первопричину проблемы. Подобно полной аналитической феррографии (без функции отраженного света), метод LNF позволяет получить подробные данные об активном износе машины, но без субъективности и затрат, присущих комплексному феррографическому анализу.

Устройство представляет собой идеальное средство контроля посредством аналитической феррографии, позволяющее отслеживать тенденполученные данные от пробы к пробе. Прибор LaserNet Fines Q200 представляет собой динамическое решение для детального анализа масла, обеспечивая при этом существенную экономическую выгоду по сравнению с оптическими счетчиками частиц и традиционными методами феррографии.

Справочные материалы

- Томас Барраклаф, Мальте Лукас и Дэниел П. Андерсон, «Сравнение методов анализа износа и содержания загрязняющих частиц на стенде для испытания двигателей до отказа», с. 1-11

- Мальте Лукас, Дэниел П. Андерсон, Томас Себок и Дэвид Филики, «LaserNet Fines - новый прибор в наборе инструментов для анализа масла», перепечатка из журнала «Практика анализа масла»

- К. Холлоуэй, Т. Себок, Д. Филицки, Дж. Рейнтьес, Дж. Э. Такер, П.Л. Ховард, «Помимо подсчета частиц — оптический анализатор продуктов износа LaserNet Fines», с. 1-14

- Марк Смит, Analysts, Inc., «Анализ масла или микроскопический анализ продуктов износа — когда и зачем выбирать», с. 1–9

Нужен ли мне анализ масла в герметичной системе? Краткий ответ: да. Жидкости в этих системах по-прежнему должны циркулировать по системе и сжиматься с помощью насосов и спиралей.

Масло во вращающихся двигателях внутреннего сгорания постепенно загрязняется, скорость загрязнения может варьироваться в зависимости от коэффициента нагрузки, рабочего цикла, возраста, окружающей среды и типов топлива.