Передовые методы отбора проб масла

Введение

Любая качественная программа анализа масла должна включать получение репрезентативной пробы из замкнутой системы смазки. По мере того как программы анализа масла становятся все более стандартизированными для повседневного мониторинга, особенно в рамках программ гарантийной поддержки оборудования, производители оборудования предусматривают дополнительные точки отбора проб на новом оборудовании. Эти точки отбора проб позволяют операторам быстро отбирать репрезентативные пробы масла. В этой статье приводятся краткие сведения о получении надлежащих проб масла, современных инструментах для отбора проб, а также предлагаются рекомендации о том, где и когда отбирать пробы (если оборудование не имеет точки отбора, предусмотренной производителем).

Динамическое равновесие частиц в системах с замкнутым контуром

Условие динамического равновесия (DEC) определяется как условие установившегося состояния, при котором нормальная скорость износа в машине не приводит к чистому увеличению или уменьшению количества частиц. Знание этого уровня в любой системе смазки необходимо для обнаружения отклонений от этого уровня, происходящих в результате нарушения нормальной работы. В равновесных рабочих условиях скорость образования частиц износа постоянна. Удивительно, что в одних и тех же условиях скорости отделения и удаления частиц, хотя и зависят от размера, также являются постоянными, с фильтром или без него. Поэтому вполне закономерно, что совокупность всех частиц, кроме мельчайших, достигает равновесного уровня. Отклонение от такого нормального уровня является признаком нарушения работы системы; возможно, поток идет в обход фильтра, или фильтр вышел из строя, или же начался режим сильного износа. Мельчайшие частицы остаются в системе во взвешенном состоянии и не подвергаются фильтрации, поэтому их количество имеет тенденцию увеличиваться в течение срока службы масла. Следовательно, самые мелкие частицы состоят из наиболее старых частиц, некоторые из которых могли образоваться в виде более крупных частиц, но уменьшились в размере в результате различных химических и физических процессов.

Более крупные частицы являются относительно новыми и лучше отражают текущее состояние изнашиваемых поверхностей. Частицы в пробе масла имеют тенденцию оседать. Если они большие и плотные, они оседают быстро. Частицы износа, коррозии, деградации и загрязнения масла несут в себе ценную диагностическую информацию о состоянии масла, а также о состоянии изнашиваемых поверхностей машины. Поскольку частицы существуют в масле в виде отдельной фазы, они неравномерно распределены по системе. Все свежие частицы износа будут присутствовать в пробе сразу после начала износа таких механизмов, как роликовый подшипник, шестерня, поверхность скольжения и т. д. Самые крупные металлические частицы, которые представляют наибольший интерес для специалиста, вскоре удаляются в результате осаждения на участках с низкой скоростью движения масла, таких как поддон, или подвергаются фильтрации, или же отделяются иным образом. Самые мелкие частицы, как правило, остаются во взвешенном состоянии и проходят через все фильтры, кроме самых тонких, поэтому они обычно равномерно распределяются по системе маслопроводов. Следовательно, для получения репрезентативной пробы необходимо тщательно продумать место отбора проб (рис. 2).

Отбор проб в системе с замкнутым контуром

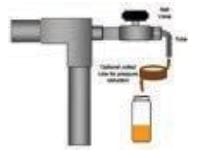

Наилучшая первичная точка для мониторинга в системе с замкнутым контуром находится ПОСЛЕ области наибольшего износа / напряжения, ПЕРЕД фильтром. Это может быть точка перед корпусом фильтра возвратной линии или в резервуаре в зоне возвратной линии. Кроме того, можно выбрать вторичные точки отбора проб, например ПОСЛЕ фильтра, которые можно использовать для оценки эффективности фильтрации (Рис. 3). Другой точкой отбора проб является масляный поддон или резервуар.

При отборе проб из трубопроводов смазки пробу следует отбирать из "изокинетической линии потока" в трубопроводе. Другими словами, скорость масла в точке отбора пробы должна быть равна скорости масла в средней точке трубопровода. Обычно для этого используется точка отбора проб на изгибе возвратной линии (рис. 4). Где и как отбирать пробы на гидравлических линиях, подробно описано в стандарте ISO 4021 для гидравлических систем.

Одна из последних инноваций в технологии отбора проб - установка "пробоотборников" на оборудовании с несколькими отсеками для смазки и (или) других жидкостей, требующих отбора проб, например, охлаждающей жидкости или жидкости DEF (жидкости для очистки дизельных выхлопных газов). Устанавливаются линии отбора проб и коллектор, чтобы оператор мог отбирать пробы из всех отсеков в специальной точке, также устанавливается счетчик пробега или счетчик моточасов для ведения учета. Такая технология все чаще используется на крупном горнодобывающем оборудовании, например на экскаваторах и крупных грузовиках.

Отбор проб из труб

- В идеальном случае масло должно появляться в трубе сразу после его слива из изнашиваемой детали.

- Лучше, если поток будет турбулентным, чтобы частицы оставались взвешенными в масле.

- Масло должно быть горячим: не следует брать пробы после охлаждения.

- Если труба имеет большой диаметр, а поток ламинарный, пробу следует отбирать в районе центра трубы, а не у нижней стенки, где могут скапливаться старые частицы.

- Если пробоотборный клапан установлен на тупиковом участке, обязательно выполните тщательную промывку клапана перед взятием пробы.

Отбор проб из резервуаров

- Отбор проб следует проводить примерно из центра и на достаточном расстоянии от дна или боковых стенок. Используйте трубку Пито, прикрепленную к пробоотборному порту, предусмотренному на боковой стенке резервуара, чтобы обеспечить точный отбор проб из зоны, представляющей интерес. Помните о тупиковом участке в линии трубки Пито — его необходимо промыть перед наполнением пробоотборной бутылки.

- Иногда может оказаться полезным специальный пруток из пружинной стали, обеспечивающий размещение всасывающей трубки на одном и том же месте, когда нужна повторяемость измерений. Узкий плоский стальной стержень может быть оснащен опорой для предотвращения отбора проб со дна, а также зажимами для удержания трубки Tygon.

Методы отбора проб для анализа масла

Порты для отбора проб

Порты для отбора проб смазочного масла теперь входят в стандартную комплектацию как поршневых двигателей, так и гидравлических систем и вращающегося оборудования (турбин, компрессоров, редукторов, гидромоторов). Почти все новое оборудование имеет предварительно установленные клапаны для отбора проб (рис. 7), особенно когда поставщики настаивают на проведении анализа масла в рамках программы гарантийного обслуживания.

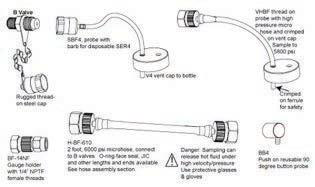

Отбор проб под давлением

Самое распространенное и популярное средство отбора проб на общепромышленных и гидравлических системах — контрольный порт с внутренней резьбой, предназначенный для подсоединения пробоотборника. Клапаны из латуни или нержавеющей стали (рис. 8) имеют либо эластомерные уплотнения, либо конструкции с седлом и металлическим шариком, способные выдерживать давление при отборе проб до 5 МПа (750 фунт/дюйм2), в зависимости от исполнения. Обычно они поставляются с фитингами JIC (SAE J514), которые являются стандартными для таких устройств. Такие порты предпочтительны для промышленного применения, поскольку клапан позволяет использовать большой зонд (4 мм), идеально подходит для участков, где приходится работать с пробами масла высокой вязкости. К тому же их можно использовать с насосами для отбора проб при установке на резервуары систем смазки с масляной ванной при атмосферном давлении, например, на редукторах.

Система пробоотбора с игольчатым клапаном типа Probalizer / SOS

Подобным портом для отбора проб под давлением, который в основном используется на поршневых двигателях и в трансмиссиях автомобилей, является контрольный порт с игольчатым клапаном (2 мм) (рис. 9). Небольшой одноразовый игольчатый клапан соединяется с пробоотборной емкостью, что обеспечивает быстрый отбор пробы масла из двигателя (рис. 10).

К другим вариантам, имеющимся на рынке, относятся клапаны с кнопочным управлением. (Рис.11). Такие сливные клапаны используются для анализа масла из резервуаров или масляных поддонов. Недавно стала доступна новая технология, представляющая собой модули мониторинга состояния Luneta. Они объединяют в себе пробоотборный порт/кран и смотровое стекло (рис. 12). Эти устройства могут быть присоединены к резервуарам и отстойникам взамен старых смотровых стекол и для исключения необходимости использования отдельного порта для отбора проб.

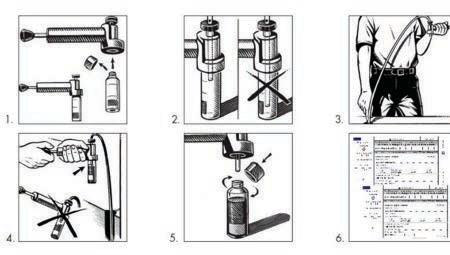

Ручной отбор проб при атмосферном давлении

В старом оборудовании (с датой изготовления до 1980 г.) пробоотборные клапаны устанавливались редко, поэтому выбор точки и метода отбора проб должен был осуществляться обслуживающим персоналом. Насосы для отбора проб (рис. 13) с трубкой Tygon уже много лет используются для отбора проб из резервуаров вручную. Такие насосы предназначены для создания вакуума в пробоотборной бутылке и забора масла из масляного поддона без давления (рис. 14).

Бутылки

Бутылки для отбора проб бывают разных форм и размеров. Бутылки емкостью 120 мл (4 унции) из полиэтилена высокой плотности (непрозрачные) уже много лет являются наиболее распространенными бутылками для отбора проб. Многие поставщики в настоящее время предоставляют для отбора проб масла прозрачные бутылки из ПЭТ или ПС, поэтому конечные пользователи могут легко увидеть мусор или воду в пробе и выполнить повторный отбор пробы перед ее передачей в лабораторию для анализа или отправкой стороннему поставщику услуг (рис. 15).

Бутылки высокой чистоты

Бутылки, очищенные фильтрованным воздухом, продаются с обозначением «Super clean» и предназначены для применения в условиях, где действуют особо жесткие требования к загрязнению твердыми частицами. Иногда эти бутылки поставляются с герметичной прокладкой между горловиной и крышкой. Не существует стандарта, устанавливающего уровни «чистоты», поэтому покупатель должен сам уточнять, каков уровень чистоты этих бутылок. Обычно они дороже, чем обычные бутылки для отбора проб, и в некоторой степени неэффективны, поскольку требуется повышенная осторожность, так как бутылка загрязняется сразу после открытия крышки. Некоторые операторы сводят к минимуму попадание мусора в производственную среду, отбирая пробы в полиэтиленовом мешке, однако это может стать причиной сильного загрязнения, поскольку оператор может легко пролить пробу в мешок.

UCVD

Бутылки для вакуумного устройства Ultra Clean очищаются в соответствии с нормами ISO 11/9/4 и запечатываются. В отличие от других «бутылок высокой чистоты», здесь не требуется открывать крышку. Эту бутылку можно использовать вместе с пробоотборным зондом или игольчатым клапаном, что позволяет избежать использования откачивающего насоса для отбора проб. Оператор просто подсоединяет трубку от пробоотборного порта к бутылке и открывает клапан. По окончании отбора пробы необходимо закрыть клапан бутылки и установить на место крышку UCVD (см. рис. 16).

Маркировка точек отбора проб и самих проб

Неправильная идентификация точек отбора проб и самих проб - очень частая причина путаницы. Все точки отбора проб после идентификации должны быть надлежащим образом обозначены, как минимум, табличкой с подробным указанием кода точки отбора проб, определенного системой управления активами организации, а также марки и сорта масла (рис. 17).

Используйте этикетки, заранее напечатанные с помощью программного приложения для управления активами, LIMS или полученные от поставщика услуг.

- Немедленно маркируйте пробы. Неправильно идентифицированные пробы — очень частая причина путаницы.

- По возможности используйте предварительно распечатанные этикетки активов из программного обеспечения (например, OilView, SpectroTrack) (рис. 18). Чем больше информации будет представлено на этикетках, тем более значимыми будут результаты анализа проб.

Что нужно и что нельзя делать при отборе проб:

- НЕОБХОДИМО производить отбор проб, когда машина работает или в течение 30 минут после работы.

- НЕОБХОДИМО всегда отбирать пробы из одной и той же точки.

- НЕОБХОДИМО немедленно маркировать пробу во избежание путаницы.

- НЕОБХОДИМО слить масло / воду / мусор из тупиковых участков перед отбором проб.

- НЕ ДОПУСКАЕТСЯ брать пробы сразу после замены или долива масла.

Частота отбора проб

Производители машинного оборудования часто указывают интервал отбора проб, но эти данные должны быть лишь приблизительным ориентиром. Владелец оборудования сам определяет оптимальные интервалы отбора проб. Перечень вопросов при определении интервала отбора проб включает:

- Угроза безопасности (например, смерть или потеря конечности в случае катастрофического отказа)

- Критичность оборудования (или отсутствие резервирования)

- Окружающая среда (влажная, сухая и т. д.)

- Условия эксплуатации (нагрузка, скорость)

- Какова история отказов?

- Насколько дорого обходится отказ? Какова стоимость ремонта? Каковы потери продукции? Ставится ли под угрозу жизнь и безопасность?

- Изменились ли условия эксплуатации с увеличением нагрузки на машину?

Как правило, для наиболее важного промышленного оборудования подходит ежеквартальный или ежемесячный интервал отбора проб, а на поршневых двигателях пробы обычно отбирают с более частым интервалом, в зависимости от времени работы на данном масле и наработки двигателя. Ответы на вышеперечисленные вопросы помогут решить, какой режим является более подходящим. В новой программе обычно рекомендуется начинать с месячного интервала, а затем продлевать его по мере получения данных. Наличие оборудования для анализа масла на месте эксплуатации позволяет пользователю самостоятельно определять и безопасно увеличивать интервалы по мере развития тенденций.

Дополнительные указания можно получить, проконсультировавшись с производителем оборудования и поставщиком масла. Ниже приводится информация, которую следует использовать в качестве руководства для определения правильных интервалов отбора проб.

| Промышленное и судовое оборудование | |||

| Тип оборудования | * Частота отбора проб при нормальной эксплуатации | Частота отбора проб при редком использовании (по календарным срокам) | |

| (по наработке в часах) | (по календарным срокам) | ||

| Паровые турбины | 500 | Ежемесячно | Ежеквартально |

| Гидротурбины | 500 | Ежемесячно | Ежеквартально |

| Газовые турбины | 500 | Ежемесячно | Ежеквартально |

| Дизельные двигатели, стационарные | 500 | Ежемесячно | Ежеквартально |

| Двигатели на природном газе | 500 | Ежемесячно | Ежеквартально |

| Воздушные / газовые компрессоры | 500 | Ежемесячно | Ежеквартально |

| Холодильные компрессоры | 500 | Ежемесячно | Ежеквартально |

| Редукторы для тяжелых условий эксплуатации | 500 | Ежемесячно | Ежеквартально |

| Редукторы для нормальных условий эксплуатации | Ежеквартально | Раз в полгода | |

| Редукторы для легких условий эксплуатации | Раз в полгода | Ежегодно | |

| Двигатели 2500 л.с. и выше | 500 | Ежемесячно | Ежеквартально |

| Двигатели от 200 до 2500 л.с. | Ежеквартально | Раз в полгода | |

| Гидравлика | Ежеквартально | Раз в полгода | |

| Дизельные двигатели для шоссе и бездорожья | 150 часов/10 000 миль | Ежемесячно | Ежеквартально |

| Внедорожное / Передвижное оборудование | |

| Тип оборудования | * Частота отбора проб при нормальнойэксплуатации (часы/мили) |

| Бензиновые двигатели | 5000 миль |

| Дифференциалы | 300 часов/20 000 миль |

| Бортовые передачи | 300 часов/20 000 миль |

| Трансмиссия | 300 часов/20 000 миль |

| Авиация | |

| Тип оборудования | * Частота отбора проб при нормальной эксплуатации, в часах |

| Поршневые двигатели | 50 часов |

| Газовые турбины | 100 часов |

| Редукторы | 100 часов |

| Гидравлика | 100 часов |

Обучение

Даже при наличии усовершенствованных портов для отбора проб и упрощенного доступа оператор по-прежнему несет ответственность за отбор надлежащих проб. В соответствии с передовыми методами работы в своей отрасли, организации должны иметь стандартные рабочие инструкции для каждого класса оборудования, а если точка отбора проб находится в ограниченном пространстве или близко к вращающимся компонентам, необходимо применять дополнительные меры безопасности, например ограждения и маркировку. Работник, имеющий опыт отбора проб масла, должен продемонстрировать обучаемому всю процедуру, дав ему советы по каждой машине, на которой будет производиться отбор проб. Работы должны выполняться в соответствии с методикой отбора проб с использованием необходимых инструментов.

Маршруты отбора проб и использование инструментов для анализа масла на месте эксплуатации

Анализ вибрации и термография по маршрутному листу являются стандартными методами контроля состояния оборудования и теперь возможны благодаря мониторингу состояния масла. Мониторинг состояния машинного масла дает полезную и важную информацию о состоянии оборудования и дополняет данные, полученные в результате анализа вибрации.

До сих пор в маршрутах осмотра оборудования не мог быть полноценно интегрирован мониторинг состояния масла. Для регистрации таких показателей управления смазкой, как количество добавленного масла или его уровень, использовались только портативные регистраторы данных. Фактический мониторинг состояния масла не проводился, так как не было доступной технологии, которая позволяла бы быстро и легко получать точную, значимую информацию. С помощью анализатора FluidScan Q1100 можно получить важные количественные параметры прямо в точке отбора пробы за одну минуту всего лишь из одной капли масла. В результате теперь можно реализовать рабочий процесс анализа состояния масла в машинном оборудовании по маршрутному листу (рис. 19).

Анализатор FluidScan может загружать всю необходимую информацию (район/оборудование/точка, тип масла и наборы пределов аварийной сигнализации) из программы Emerson OilView для создания маршрута. Это экономит время и обеспечивает ввод правильных данных для каждой единицы оборудования. После завершения маршрута данные измерений, выполненных прибором FluidScan в каждой точке, отобранной на маршруте, импортируются в AMS, что позволяет поддерживать полную базу данных по всему оборудованию.

Анализ масла по маршрутному листу обеспечивает большую гибкость для программ анализа масла на месте эксплуатации и дает возможность упростить рабочие процессы в промышленных условиях с помощью простого в использовании измерительного прибора.

Заключение

Программы анализа масла эффективны только в том случае, если проба является репрезентативной для состояния оборудования, а методика и место отбора пробы неизменны. Хороший ввод обеспечивает хороший вывод. Владельцы новых и существующих программ имеют широкий спектр поддержки и современных технологий, чтобы гарантировать единообразие, легкость и надежность отбора проб.

Справочные материалы

Checkfluid.com, Fluid transfer systems.au, Schroeder Industries, Noria.com, Luneta.com, Pall Corp, Apex Oil Lab, Trico, Jenbacher, Emerson, Mecoil, Shell LubeAnalyst Barraclough T «Установление пределов содержания частиц износа с использованием теории состояния динамического равновесия (DEC) для прогнозирования режимов чрезмерного износа оборудования»

Нужен ли мне анализ масла в герметичной системе? Краткий ответ: да. Жидкости в этих системах по-прежнему должны циркулировать по системе и сжиматься с помощью насосов и спиралей.

Масло во вращающихся двигателях внутреннего сгорания постепенно загрязняется, скорость загрязнения может варьироваться в зависимости от коэффициента нагрузки, рабочего цикла, возраста, окружающей среды и типов топлива.