Элементный анализ

Элементный анализ остается передовой технологией для анализа масел. Позволяя всесторонне измерять степень загрязнения, состояние присадок и точно определять степень износа оборудования, он не имеет себе равных среди других аналитических методов. Два основных режима использования этой технологии предназначены для производителей смазочных материалов, которые должны тщательно контролировать количество присадок в смеси, и для определения состояния оборудования. Элементный анализ способствует развитию усовершенствованных технологий в машиностроении, включая фильтрацию, которые обеспечивают снижение общего содержания загрязняющих примесей в масле. Эта способность позволяет данному методу предоставлять соответствующие решения для всего спектра техники, от реактивных самолетов до грузовиков 8 класса. Основной принцип метода при анализе состояния машинного оборудования в процессе его эксплуатации заключается в том, что определенные химические элементы (более 20), содержащиеся в масле и представляющие интерес, оцениваются в миллионных долях (ppm). "Представляющие интерес" элементы представляют собой ряд химических элементов, которые входят в состав данного компонента оборудования и, следовательно, могут содержаться в масле в качестве загрязняющих примесей, а также присадки на основе этих элементов, таких как цинк (Zn), кальций (Ca) и фосфор (P), и химические элементы, которые сигнализируют о загрязнении масла, такие как кремний (Si). На основе указаний по конкретному компоненту оборудования, подлежащему контролю, анализируется содержание каждого химического элемента в реальном времени и тенденции его изменения, а также выполняются указанные действия по техническому обслуживанию. Например, уровни содержания железа (Fe) или меди (Cu) в пробе моторного масла городского автобуса, превышающие 200 ppm, могут указывать на недопустимую скорость износа подшипников и необходимость вывода двигателя из эксплуатации. Оператор круизного судна должен заменить масло в поддоне картера емкостью 500 галлонов, если уровень присадок, содержащих Ca и P, снизился вдвое по сравнению с исходным уровнем.

Двумя основными методиками элементного анализа состояния оборудования по-прежнему являются методы с использованием системы с вращающимся дисковым электродом (RDE) и системы оптической эмиссионной спектрометрии (OES) на основе индуктивно связанной плазмы (ICP). RDE и ICP описывают способы испарения материала в масле. При испарении материала присутствующие элементы излучают свет с характерными длинами волн, которые обнаруживаются системой OES и количественно измеряются в ppm. Ассортимент изделий SpectrOil производства компании Spectro Scientific на протяжении десятилетий был лучшим решением для метода RDE, который больше всего подходит для быстрого анализа без подготовки проб.

Такие основные методы всегда основывались на предположении, что контролируемое оборудование будет генерировать непрерывный поток продуктов износа, поскольку ни один из методов не сможет обнаруживать частицы, диаметр которых превышает примерно 10 микрон (5 микрон для ICP, 10 микрон для RDE). Это связано с тем, что энергия испарения, необходимая для этого, слишком высока для таких крупных частиц. Когда предположение о мелких частицах не выполняется, необходимо использовать специальные методы, такие как кислотное разложение, чтобы еще больше разделить продукты износа до измеримых размеров перед анализом пробы. По мере снижения общего уровня продуктов износа в масле в целом анализ таких частиц становится все более важным; компания Spectro Scientific разработала прибор Q5800, предоставляющий новые средства анализа химических элементов с упором на так называемый "разрыв чувствительности" между 10 микронами для RDE и 50 микронами для специальных решений на основе микроскопии (таких как сканирующая электронная микроскопия / энергодисперсный рентгеноспектральный анализ (SEM / EDX)). В анализаторе Q5800 используется двухэтапный процесс: предварительное концентрирование твердых частиц размером >4 микрон в чистом масле на фильтрующем пробном образце и последующий анализ частиц с помощью рентгеновской флуоресценции (XRF). Этот метод чрезвычайно чувствителен (на уровне долей ppm) к продуктам износа в районе «разрыва» и за его пределами. Кроме того, само по себе увеличение скорости образования таких крупных частиц, улавливаемое анализатором Q5800, является прямым показателем приближения к отказу оборудования. Во многих случаях в процессе мониторинга только присутствие таких крупных частиц вызывает срабатывание сигнализации.

Наконец, можно использовать альтернативы анализу RDE / ICP, когда в этом возникает необходимость. Ярким примером является система серии MicroLab производства компании Spectro Scientific. Основной принцип этой системы состоит в том, что одним нажатием кнопки запускается полностью автономная последовательность анализа. В этом случае OES выполняется с использованием полого электрода, а не вращающегося диска (RDE). Что касается RDE, то в этой системе полых электродов между двумя электродами, расположенными на небольшом расстоянии друг от друга, образуется искра, которая испаряет масло, содержащее продукты износа. Однако масло подается в полый электрод насосом через нижний электрод, который должен быть стационарным и пригодным для многократного использования. Таким образом может быть выполнен автономный элементный анализ.

3.1. Оптическая эмиссионная спектроскопия с вращающимся дисковым электродом (RDE-OES)

Введение

В основе современных программ анализа масел лежит использование оптической эмиссионной спектроскопии (OES) для измерения уровней металлических частиц износа, загрязняющих веществ и присадок в ppm (миллионных долях), содержащихся в пробах масла. Многоэлементный анализ - основа программы анализа масла в процессе эксплуатации, каковы бы ни были измеряемые лабораторией параметры. В этой статье приводится обзор оптической эмиссионной спектроскопии с вращающимся дисковым электродом (RDE-OES), а также ее сферы применения. Кроме того, описывается продукция компании SpectrOil, сочетающая в себе последние инновации для повышения производительности и надежности. Компания SpectrOil имеет более чем 30-летний опыт работы в военной и научной сфере.

Предпосылки

Вскоре после Второй мировой войны специалисты на железной дороге Денвер - Рио-Гранде, ныне несуществующей, начали анализировать моторное масло дизельных локомотивов по спектральным линиям, испускаемым пробой рабочего масла при ее возбуждении сильной электрической дугой с использованием угольных электродов. Уже начальные испытания показали, что мониторинг элементов, связанных с износом и загрязнением, обеспечивает раннее предупреждение о хронической неисправности оборудования.

Элементная спектроскопия является основой программы анализа масла, поскольку она широко применима к замкнутым системам смазки, например, в газовых турбинах, дизельных и бензиновых двигателях, трансмиссиях, редукторах, компрессорах и гидравлических системах. На практике периодически берут из системы пробу масла и анализируют ее. Полученные данные в сравнении с предыдущими анализами и допустимыми пределами могут указывать, что механическая система исправна и подвергается только естественному износу, или могут сигнализировать уже на ранней стадии, что в ней имеется потенциально серьезная неисправность. Благодаря этому заблаговременному предупреждению можно принять меры для исправления ситуации до того, как произойдет серьезное повреждение оборудования или несчастный случай с персоналом.

Спектроскопический анализ масла позволяет обнаруживать мелкие частицы, образующиеся при относительном перемещении металлических деталей в системе, смачиваемой маслом. Кроме того, он позволяет обнаруживать загрязняющие примеси, а смешивание или сильное ухудшение свойств смазочного масла определяется по концентрации элементов присадок. Многоэлементный анализ в сочетании со знанием материалов, из которых изготовлен двигатель, часто позволяет идентифицировать приближающийся отказ конкретного компонента. В таблице 1 показаны типичные металлические элементы, которые можно анализировать с помощью спектроскопии, и их типичные источники.

Таблица 1: Типичный источник химических элементов, анализируемый с помощью спектроскопии

| Элемент | Двигатель, трансмиссия, шестерни | Гидравлическая жидкость | Охлаждающие жидкости |

| Алюминий (Al) | Поршни или картеры поршневых двигателей, корпуса, поверхности подшипников, насосы, упорные шайбы | Насосы, упорные шайбы, бачки радиаторов | Колена, трубопроводы охлаждающей жидкости, термостат, распорные пластины |

| Барий (Ba) | Присадка к синтетическому маслу Синтетическая жидкость | Присадка | Не применимо |

| Бор (B) | Утечка охлаждающей жидкости, присадка | Утечка охлаждающей жидкости, присадка | pH-буфер, ингибитор коррозии |

| Кальций (Ca) | Добавка для диспергирования моющих средств, загрязнение водой, загрязнение из воздуха | Добавка для диспергирования моющих средств, загрязнение водой, загрязнение из воздуха | Проблема образования накипи из-за жесткой воды |

| Хром (Cr) | Поршни, гильзы цилиндров, выпускные клапаны, утечка охлаждающей жидкости с ингибитором коррозии на основе хрома (Cr) | Вал, нержавеющая сталь | Ингибитор коррозии |

| Медь (Cu) | Латунные или бронзовые сплавы, обнаруживается в сочетании с цинком у латунных сплавов и оловом у бронзовых сплавов. Подшипники, втулки, упорные пластины, маслоохладители, присадки к маслу | Втулки, упорные пластины, маслоохладители | Радиатор, маслоохладитель, сердечник нагревателя |

| Железо (Fe) | Самый распространенный среди металлических продуктов износа. Гильзы цилиндров, направляющие клапанов, коромысла, подшипники, коленчатый вал, распределительный вал, поршневые пальцы, корпус | Цилиндры, шестерни, штоки | Гильзы, водяной насос, блок цилиндров, головка блока цилиндров |

| Свинец (Pb) | Вкладыши подшипников, уплотнения, припой, смазка, этилированный бензин | Вкладыши | Припой, масляный радиатор, сердечник нагревателя |

| Магний (Mg) | Корпуса самолетов и судовые системы, присадка к маслу | Присадка, корпуса | Литейные сплавы |

| Молибден (Мо) | Поршневые кольца, присадки, загрязнение охлаждающей жидкостью | Присадки, загрязнение охлаждающей жидкостью | Антикавитационный ингибитор |

| Никель (Ni) | Сплав из вкладышей подшипников, клапанных механизмов, лопаток турбин | Не применимо | Не применимо |

| Фосфор (P) | Противоизносная присадка | Противоизносная присадка | pH-буфер |

| Калий (К) | Утечка охлаждающей жидкости, аэрозольное загрязнение | Утечка охлаждающей жидкости, аэрозольное загрязнение | pH-буфер |

| Кремний (Si) | Пыль в воздухе, уплотнения, утечка охлаждающей жидкости, присадки | Пыль в воздухе, уплотнения, утечка охлаждающей жидкости, присадки | Антипенная присадка и антикоррозионный ингибитор |

| Серебро (Ag) | Подшипниковые сепараторы (серебрение), вкладыши поршневых пальцев на дизельных двигателях EMD, трубопроводы маслоохладителей с паяными серебряным припоем соединениями | Паяные серебряным припоем соединения маслоохладителей | Не применимо |

| Натрий (Na) | Утечка охлаждающей жидкости, соленая вода и консистентная смазка в судовом оборудовании, присадки | Утечка охлаждающей жидкости, соленая вода и консистентная смазка в судовом оборудовании, присадки | Ингибитор |

| Олово (Sn) | Вкладыши, поршневые кольца, уплотнения, припой | Вкладыши | Не применимо |

| Титан (Ti) | Износ ступицы подшипника газовой турбины, лопатки турбины, диски компрессора | Не применимо | Не применимо |

| Цинк (Zn) | Противоизносная присадка | Противоизносная присадка | Металлические частицы износа латунных деталей |

Принципы спектроскопии

Спектроскопия - метод обнаружения и количественной оценки присутствия химических элементов в материале. Спектроскопия использует тот факт, что каждый элемент имеет уникальную атомную структуру, и при воздействии на него энергии излучает свет определенной длиной волны или цвета. Если этот свет рассеивать с помощью рассеивающего элемента, такого как призма, в результате получается линейчатый спектр. Поскольку не существует двух элементов с одинаковым рисунком спектральных линий, собранный свет можно анализировать и идентифицировать каждый элемент, содержащийся в пробе. Кроме того, интенсивность излучаемого света пропорциональна количеству элемента, присутствующего в пробе, что позволяет определить концентрацию этого элемента.

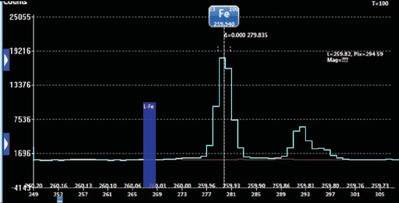

Эти спектральные линии уникальны для атомной структуры только одного химического элемента. Для атома водорода с порядковым номером 1 спектр довольно простой (рис. 1). С другой стороны, спектр железа с атомным числом 26 намного сложнее, со множеством эмиссионных линий в видимой части спектра, соответствующих множеству возможных электронных переходов, которые могут произойти (рис. 2). Если в пробе присутствует более одного элемента, для каждого элемента появятся спектральные линии с абсолютно разными длинами волн. Эти линии необходимо разделить, чтобы можно было идентифицировать и количественно определить элементы, присутствующие в образце. Обычно для определения концентрации определенного элемента выбирается только одна спектральная линия из многих. Эта линия выбирается по ее интенсивности и отсутствию интерференции со спектральными линиями других элементов. Для этого требуется оптическая система.

Оптическая эмиссионная спектроскопия с вращающимся дисковым электродом (RDE-OES)

Спектрометры, которые рассматривают множество спектральных линий нагретого или «возбужденного» образца, называются оптическими эмиссионными спектрометрами. Все оптические эмиссионные спектрометры состоят из трех основных компонентов.

- Источник возбуждения — вводит энергию в пробу.

- Оптическая система — разделяет и расщепляет результирующее излучение, возникающее от этого возбуждения, на составляющие его длины волн.

- Система считывания — обнаруживает и измеряет свет, который был разделен оптической системой на составляющие длины волн, и представляет эту информацию оператору в удобном для использования виде.

Одним из типичных источников возбуждения в современных спектрометрах является электрический разряд. Этот источник предназначен для передачи пробе энергии дуги или искры. В спектрометрах для анализа масла между диском и стержневым электродом создается большой электрический потенциал, а проба масла находится в промежутке между ними. Электрический заряд, накопленный конденсатором, разряжается через этот зазор, создавая высокотемпературную электрическую дугу, которая испаряет часть пробы, образуя плазму. Плазма - это горячий, сильно ионизированный газ, излучающий интенсивный свет. Свет, испускаемый в результате этого процесса, содержит излучения от всех химических элементов, присутствующих в образце. Эти излучения теперь можно разделить на отдельные длины волн и измерить с помощью правильно разработанной оптической системы.

Достигаемые при разряде температуры находятся в диапазоне от 5000 до 6000C, что позволяет даже трудно возбудимым элементам излучать достаточно света, чтобы их можно было легко обнаружить.

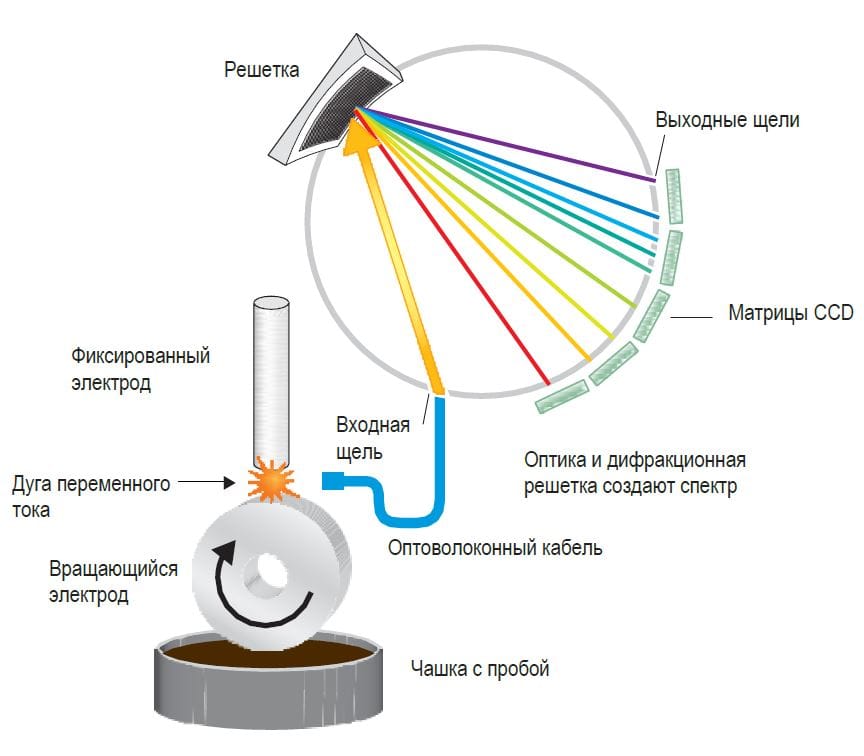

С первых дней существования спектроскопического анализа масло подвергалось воздействию искры или «сжигалось» между вращающимся углеродным дисковым электродом и углеродным стержневым электродом. Пробу помещают в чашку для пробы, диск частично погружают в пробу масла и приводят его во вращение во время горения (рис. 3). Для анализа требуется примерно 2 или 3 мл пробы, в зависимости от того, какая именно чашка используется.

Для каждой пробы требуются новый дисковый электрод и заново заточенный стержневой электрод, чтобы исключить выброс пробы. Этот метод называется оптической эмиссионной спектроскопией (OES) с вращающимся дисковым электродом (RDE), или их комбинацией, RDE-OES. В качестве альтернативы он упоминается как RDE-AES, что означает «атомно-эмиссионная спектроскопия с вращающимся дисковым электродом». Свет, исходящий из плазмы, разделяется оптической системой в спектрометре на составляющие его отдельные длины волн. Для разделения дискретных длин волн используется оптическое устройство, называемое дифракционной решеткой. Дифракционная решетка представляет собой вогнутое зеркало с очень тонкими линиями на поверхности, благодаря которым падающий полихроматический свет разделяется на составляющие длины волн и фокусируется на массиве световых детекторов.

Для каждой пробы требуются новый дисковый электрод и заново заточенный стержневой электрод, чтобы исключить выброс пробы. Этот метод называется оптической эмиссионной спектроскопией (OES) с вращающимся дисковым электродом (RDE), или их комбинацией, RDE-OES. В качестве альтернативы он упоминается как RDE-AES, что означает «атомно-эмиссионная спектроскопия с вращающимся дисковым электродом». Свет, исходящий из плазмы, разделяется оптической системой в спектрометре на составляющие его отдельные длины волн. Для разделения дискретных длин волн используется оптическое устройство, называемое дифракционной решеткой. Дифракционная решетка представляет собой вогнутое зеркало с очень тонкими линиями на поверхности, благодаря которым падающий полихроматический свет разделяется на составляющие длины волн и фокусируется на массиве световых детекторов.

На рис. 4 показаны основные компоненты спектрометра для анализа масла с использованием полихроматорной оптики на основе концепции круга Роуленда. Свет от процесса возбуждения, или «горения», выходит из оптоволоконного кабеля и проходит через входную щель, где концентрируется линзой на дифракционной решетке. Входная щель вводит свет от всех химических элементов, присутствующих в масле, и определяет форму спектральных линий на фокальной кривой после его дифракции на решетке. Решетка предназначена для разделения или «дифракции» этого света на составляющие его длины волн. Спектральные линии могут быть сфотографированы или количественно определены электронным способом с помощью фотоэлектрических умножителей (ФЭУ) или матриц CCD.

Система считывания спектрометра обычно управляется процессором и программным обеспечением промышленного уровня. Тактовая схема и усилитель периодически считывают заряд с фотоумножителя или микросхемы CCD и преобразуют его из аналогового сигнала в цифровой (АЦП) для измерения света, попавшего на пиксель. Заряд, накопленный на пикселе, преобразуется в произвольное число, определяемое как единица «интенсивности». В конце анализа общие интенсивности для каждого элемента сравниваются с калибровочными кривыми, хранящимися в памяти, и преобразуются в концентрацию элемента, присутствующего в пробе (рис. 5). Концентрация обычно выражается в миллионных долях (ppm). Эта информация может быть отображена на экране или распечатана. После завершения анализа и регистрации результатов система готова к следующему анализу. Результаты анализа можно оставить на экране, сохранить на жестком диске или отправить на внешний компьютер.

Семейство спектрометров SpectrOil: Ведущие на рынке спектрометры RDE

Спектрометры RDE-OES для анализа отработанных масел по-прежнему используются для измерения содержания химических элементов. Прошло более 50 лет с тех пор, как эта технология была впервые использована на железных дорогах и в вооруженных силах благодаря прочности, надежности и стабильности прибора. Исследования и разработки этого метода продолжаются с существенным улучшением пределов обнаружения и долгосрочной стабильности в результате появления нового электронного оборудования, программного обеспечения и оптики. Последние инновации в этих областях включены в конструкцию спектрометра серии SpectrOil 100, показанного на рис. 6. Эта система занимает очень мало места и предельно проста в использовании, что делает ее предпочтительным решением для систем анализа смазочных материалов, охлаждающих жидкостей и топлива на месте эксплуатации в составе лабораторий горнодобывающих, энергетических и коммерческих объектов. Прибор SpectrOil доступен в различных конфигурациях для конкретных областей применения, показанных в Таблице 2.

SpectrOil M - это прочная и транспортабельная система, которая используется в основном для военных целей, как указано в программе DoD JOAP (рис. 7). Анализатор SpectrOil 110E адаптирован к особым требованиям мониторинга двигателя, в то время как SpectrOil 120C удовлетворяет требованиям ASTM D6595 и является опцией по умолчанию для коммерческих клиентов. SpectrOil 120F, предназначенный для анализа топлива, соответствует требованиям ASTM D6728. Имеется дополнительная программа L/D для соблюдения определенных ограничений по содержанию ванадия и щелочных элементов, предусмотренных для газовых турбин GE Power systems, в соответствии со спецификацией GE-MTD-TD-002. Эти системы также используются для анализа охлаждающей жидкости и промывочной воды.

Таблица 2: Модели SpectrOil серии 100 и диапазоны калибровки в ppm.

| ПРИМЕНЕНИЕ |

110E БАЗОВЫЙ ДВИГАТЕЛЬ |

СТАНДАРТНЫЕ СМАЗОЧНЫЕ |

120C РАСШИРЕННЫЙ ВАРИАНТ |

ВАРИАНТ ДЛЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ |

120F |

| Ag | 0 - 900 | 0 - 900 | |||

| Al | 0 - 900 | 0 - 900 | 0 - 50 | 0 - 500 | |

| As | 0 - 100 | ||||

| B | 0 - 900 | 0 - 900 | 0 - 1 000 | ||

| Ba | 0 - 5 000 | ||||

| Bi | 0 - 100 | ||||

| Ca | 3 000 | 0 - 5 000 | 0 - 50 | 0 - 500 | |

| Cd | 0 - 900 | ||||

| Ce | 0 - 100 | ||||

| Co | 0 - 100 | ||||

| Cr | 0 - 900 | 0 - 900 | 0 - 500 | ||

| Cu | 0 - 900 | 0 - 900 | 0 - 50 | 0 - 500 | |

| Fe | 0 - 900 | 0 - 900 | 0 - 50 | 0 - 500 | |

| In |

0 - 100 | ||||

| K | 0 - 900 | 0 - 10 000 | 0 - 500 | ||

| Li |

0 - 900 | 0 - 500 | |||

| Mg |

0 - 5 000 | 0 - 50 | 0 - 1 500 | ||

| Mn |

0 - 900 | 0 - 500 | |||

| Mo |

0 - 900 | 0 - 900 | 0 - 500 | ||

| Na | 3 000 | 0 - 5 000 | 0 - 10 000 | 0 - 100 | |

| Ni |

0 - 900 | 0 - 900 | 0 - 500 | ||

| P |

3 000 | 0 - 5 000 | 0 - 2 500 | ||

| Pb |

0 - 900 | 0 - 900 | 0 - 50 | 0 - 500 | |

| S |

|||||

| Sb |

|||||

| Si |

0 - 900 | 0 - 900 | 0 - 500 | 0 - 300 | |

| Sn |

0 - 900 | 0 - 900 | |||

| Ti |

0 - 900 | ||||

| V | 0 - 900 | 0 - 500 | |||

| W |

0 - 100 | ||||

| Zn |

3 000 | 0 - 5 000 | 0 - 50 | 0 - 500 | |

| Zr |

0 - 100 |

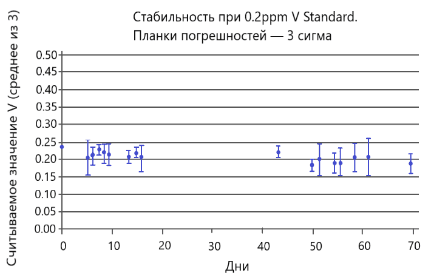

Программное обеспечение SpectrOil версии 8 включает последние инновации, такие как расширенная обработка сигналов и возможности коррекции фона для значительного повышения эксплуатационных характеристик. В системе применяется интеллектуальный метод измерения пиковых сигналов, что приводит к снижению нижнего предела обнаружения (LOD) в 2 раза для большинства элементов (Таблица 3). Активные предупреждения позволяют пользователю узнать, когда на результаты может повлиять дрейф показаний прибора. Новая комплексная стандартизация - более эффективный рабочий процесс, который экономит время при измерении реальных проб. Наконец, улучшенный самоконтроль прибора означает более высокую долгосрочную стабильность, поэтому стандартизация требуется реже, а результаты более стабильны во времени (рис. 8).

Спектрометры SpectrOil обеспечивают исключительно точные и стабильные измерения при элементном анализе масел и топлива, что делает этот метод самым популярным у руководителей лабораторий и специалистов по надежности, которым требуются быстрые результаты без подготовки проб, газов, посуды или повышения квалификации. Анализаторы SpectrOil идеально подходят для мест, где отбираются чувствительные ко времени пробы и, как правило, в непредсказуемых объемах (часто по пять, иногда по 100 проб). Следует отметить, что команды, участвующие в гонках Формулы-1, полагаются на эту технологию для поддержания своих автомобилей в рабочем состоянии, где оперативность, надежность и изменение износа менее чем на промилле означают разницу между победой и сходом с дистанции (рис. 9).

Лаборатории с постоянными объемами могут рассчитывать на более низкую стоимость обработки проб с высокой точностью и стабильностью; также может быть оправдана автоматическая обработка проб. Спектрометры RDE всегда было сложно автоматизировать из-за необходимости восстанавливать графитовые электроды после каждого анализа.

Практическим решением автоматизации спектрометра RDE является SpectrOil M/R D2R2, в котором используется встроенный автоматический пробоотборник и два графитовых дисковых электрода (рис. 10).

Роботизированная рука в устройстве смены проб автоматически вводит каждую из 48 проб масла последовательно со скоростью 80 проб в час без необходимости разбавления проб.

Вся система автоматизации крепится к подставке для проб спектрометра и выполняет последовательный ввод и удаление проб масла, а также замену графитовых электродов. Система самодостаточна и работает независимо от программного обеспечения спектрометра. Хотя операция выполняется автоматически, также имеется возможность последовательно выполнять каждую из функций робототехники вручную. Новое оборудование для обработки сигналов и оптики делает это решение очень привлекательным для коммерческих лабораторий и специализированных вспомогательных лабораторий с постоянными объемами.

Таблица 3. Типичный нижний предел обнаружения (LOD) 2-сигма (ppm) для SpectrOil, откалиброванного с помощью коммерческой программы анализа масла CS-24. Программное обеспечение версии 8 и новейшие оптические технологии обеспечивают исключительное соотношение сигнал/шум и эксплуатационные характеристики системы.

|

Химический элемент |

Типичный нижний предел обнаружения (LOD) |

|

Li |

≤0.01 |

|

Ag |

|

|

Cu |

|

|

K |

|

|

Na |

0.05 |

|

Cr |

|

|

B |

|

|

Ti |

|

|

Ba |

0.1 |

|

Zn |

|

|

Ca |

|

|

Mn |

|

|

Ni |

|

|

Si |

|

|

Al |

|

|

Fe |

|

|

Cd |

|

|

Mg |

|

|

V |

0.2 |

|

Mo |

|

|

Sn |

|

|

Pb |

0.3 |

|

Sb |

1 |

|

P |

Пример: Полевая лаборатория на железной дороге

В железнодорожных и электроэнергетических компаниях, где применяются старые мощные дизельные двигатели EMD, спектрометрический анализ масла позволяет обнаруживать ненормальный износ подшипников на ранних стадиях. В таких парках применяется "локомотивное масло" с низким содержанием цинка, чтобы избежать преждевременного износа подшипников и вкладышей. Коммерческая лаборатория по анализу масел установила SpectrOil в полевой лаборатории маневрового железнодорожного парка для обеспечения ежедневного технического обслуживания. В сводном отчете о последних трех анализах масла с использованием SpectrOil было обнаружено содержание серебра (Ag) с концентрацией 2 ppm. Этот уровень является предупреждающим сигналом, побуждающим к проведению диагностики. В двигателях этого типа неправильное масло, содержащее комплекс присадок на основе цинка, что может привести к серьезным проблемам, связанным с износом. Некоторые компоненты, такие как подшипники поршневых пальцев, имеют серебряное покрытие, которое корродирует и изнашивается в присутствии цинка. На ранней стадии коррозионное действие, вызванное цинковой присадкой, определяется по увеличению количества частиц износа таких металлов как железо, медь и серебро. Анализ SpectrOil по другим элементам (магний, фосфор и цинк) в данном случае помог понять основную причину износа - тот факт, что в локомотив залито неподходящее моторное масло.

На основе анализа была дана рекомендация слить и промыть систему, а также соблюдать надлежащие требования к доливке масла. Эту конкретную неисправность невозможно было бы выявить столь рано с помощью других методов мониторинга состояния, таких как анализ вибрации, термография, ультразвук или мониторинг эксплуатационных характеристик. Без анализа масла проблема износа могла бы привести к выходу из строя подшипника и капитальному ремонту, который обошелся бы в сумму более 150 000 долларов. Атомные электростанции, где используются большие дизельные двигатели для аварийного резервного питания, обратили внимание на возможность обнаружения низких уровней износа, которые обеспечивает анализатор SpectrOil.

Таким образом, последние инновации в оптической эмиссионной спектроскопии, представленные в линейке продуктов SpectrOil, обеспечивают наилучшие характеристики элементного анализа, доступные на сегодняшний день. Новые оптические и аналитические характеристики в сочетании с известной надежностью и стабильностью технологии SpectrOil делают ее идеальным решением для элементного анализа отработанного масла и топлива.

Таблица 4: Результаты спектроскопического анализа в ppm для среднескоростного тепловоза EMD. Система SpectrOil 110 E идеально подходит для полевых железнодорожных лабораторий.

| Fe | Cu | Ag | Mg | P | Zn | |

| 30 сентября | 19 | 10 | 0 | 0 | 0 | 3 |

| 23 декабря | 21 | 10 | 0 | 0 | 9 | 3 |

| 23 марта | 27 | 13 | 2 | 107 | 75 | 90 |

Справочные материалы

- ASTM D6595. Стандартный метод определения продуктов износа металлических деталей и загрязняющих примесей в использованных смазочных маслах или гидравлических жидкостях с помощью атомно-эмиссионной спектрометрии с вращающимся дисковым электродом.

- ASTM 6728. Стандартный метод испытаний для определения примесей в газовой турбине и дизельном топливе с помощью атомно-эмиссионной спектрометрии с вращающимся дисковым электродом.

- Райн В.Э., Саба К.С. и Кауфман Р.Е. «Возможности обнаружения металлов с помощью эмиссионных спектрометров с вращающимся диском», Lubrication Engineering, том 42, №12, с. 755

- Лукас, М. и Гиринг, Л.П., «Влияние размера металлических частиц на анализ изнашиваемых металлов с использованием атомно-эмиссионного метода с вращающимся диском», представленный на Международном симпозиуме по анализу масла, Эрдинг, Германия, июль 1978 г.

- Андерсон, Д. П. и Лукас, М., «Анализ охлаждающей жидкости дизельного двигателя. Новое применение для существующих приборов», представленное на технологической выставке в 1998 г., Международной конференции по мониторингу состояния JOAP, г. Мобил, Алабама, 20-24 апреля 1998 г.

- Лукас М. и Андерсон Д.П., Мониторинг состояния машин и смазочных материалов для увеличения срока службы оборудования и интервалов профилактического обслуживания на электростанциях, документация Power-Gen International, Джакарта, Индонезия, 1996.

3.2. Элементный анализ: FPQ-XRF для крупных частиц

Краткий обзор

В настоящем документе описывается новая система измерения состояния машины, которая объединяет данные о подсчете частиц и информацию элементного анализа в двух тесно взаимосвязанных фазах измерения. Данный инструмент для контроля состояния машины является частью нового портативного изделия, которое также определяет состояние смазочного материала путем измерения его вязкости и с помощью ИК-излучения, чтобы иметь полную картину мониторинга состояния. Основное внимание в настоящей статье уделяется описанию новых методов, используемых в инструменте, которые применимы к определению состояния машины. Существующие аналитические методы, используемые для количественной оценки условий износа, противопоставляются новым методам, используемыми устройством. Наконец, в этой статье представлены тематические исследования с использованием данного устройства, и приводится сравнение полученных при этом измерений с результатами других методов анализа в различных случаях мониторинга состояния машин.

1. Введение

Подсчет частиц и идентификация химических элементов отвечают на два наиболее важных вопроса при анализе масла: "Сколько частиц?" и "Откуда они взялись?". Эти два параметра являются наиболее важными во всех случаях при мониторинге состояния машины. При использовании современных технологий подсчет частиц часто является предпосылкой для проведения анализа основной причины с использованием методов SEM/EDX, XRF и в некоторых случаях феррографии. Эти методы оказались дорогостоящими, затратными по времени и трудоемкими. Используются и другие стандартные элементные испытания, но они чувствительны к размеру мелких частиц и не предлагают приемлемого решения для обнаружения перехода от естественного износа к повышенному.

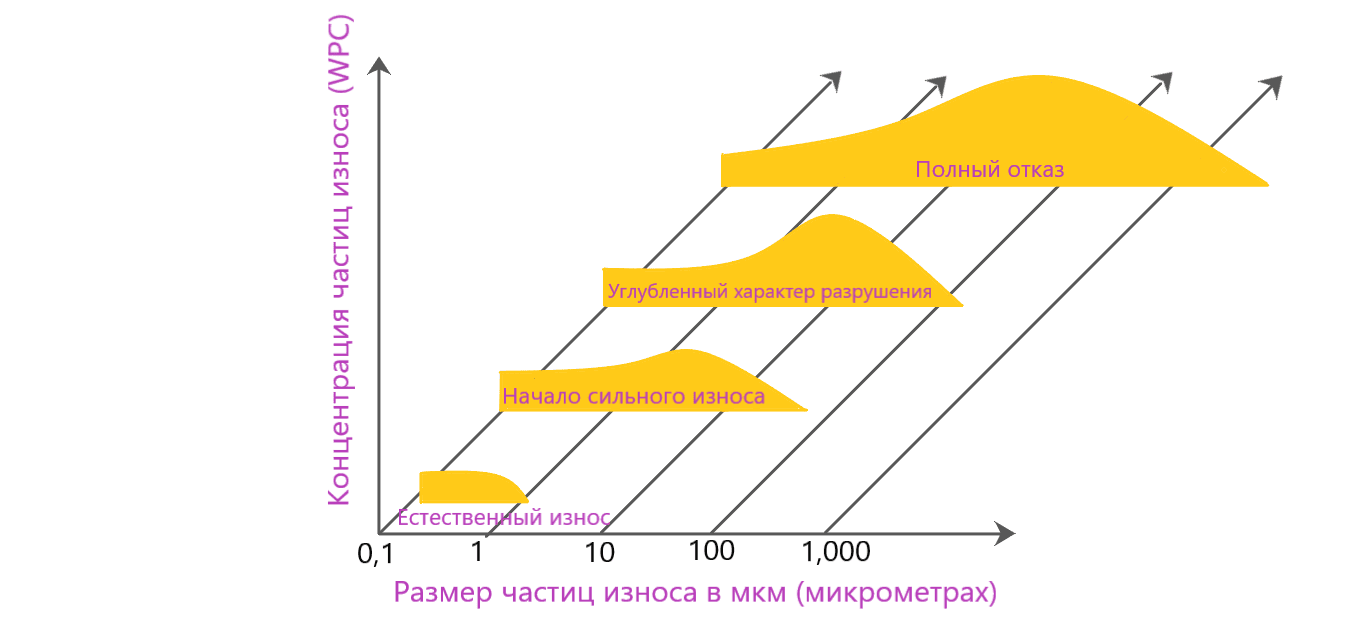

Контроль состояния машины посредством анализа масла обычно осуществляется путем определения количества, размера и химического состава частиц износа, образующихся на поверхностях смазываемых деталей машины. Размер и количество частиц износа напрямую коррелируют с состояниями естественного и повышенного износа (рис. 1).

Важно понимать, что состояние легкого износа на машине одного типа будет отличаться от такого состояния на машине другого типа.

В этих случаях тип механизма износа, а также площадь контакта, нагрузка, скорость и условия смазки — все это определяет масштаб и степень нормального естественного износа. Это усложняет настройку пределов и аварийных сигналов по сравнению с контролем чистоты, где общий уровень загрязнения должен соответствовать максимальному пороговому значению. Этот порог является фиксированным пределом (его часто указывают производители оборудования) и обычно слишком мал, чтобы его можно было легко определить количественно с помощью лазерных счетчиков частиц, работающих по принципу блокировки света.

Стандарты подсчета частиц, такие как ISO 4406 и NAS1638, были разработаны специально для этих случаев.

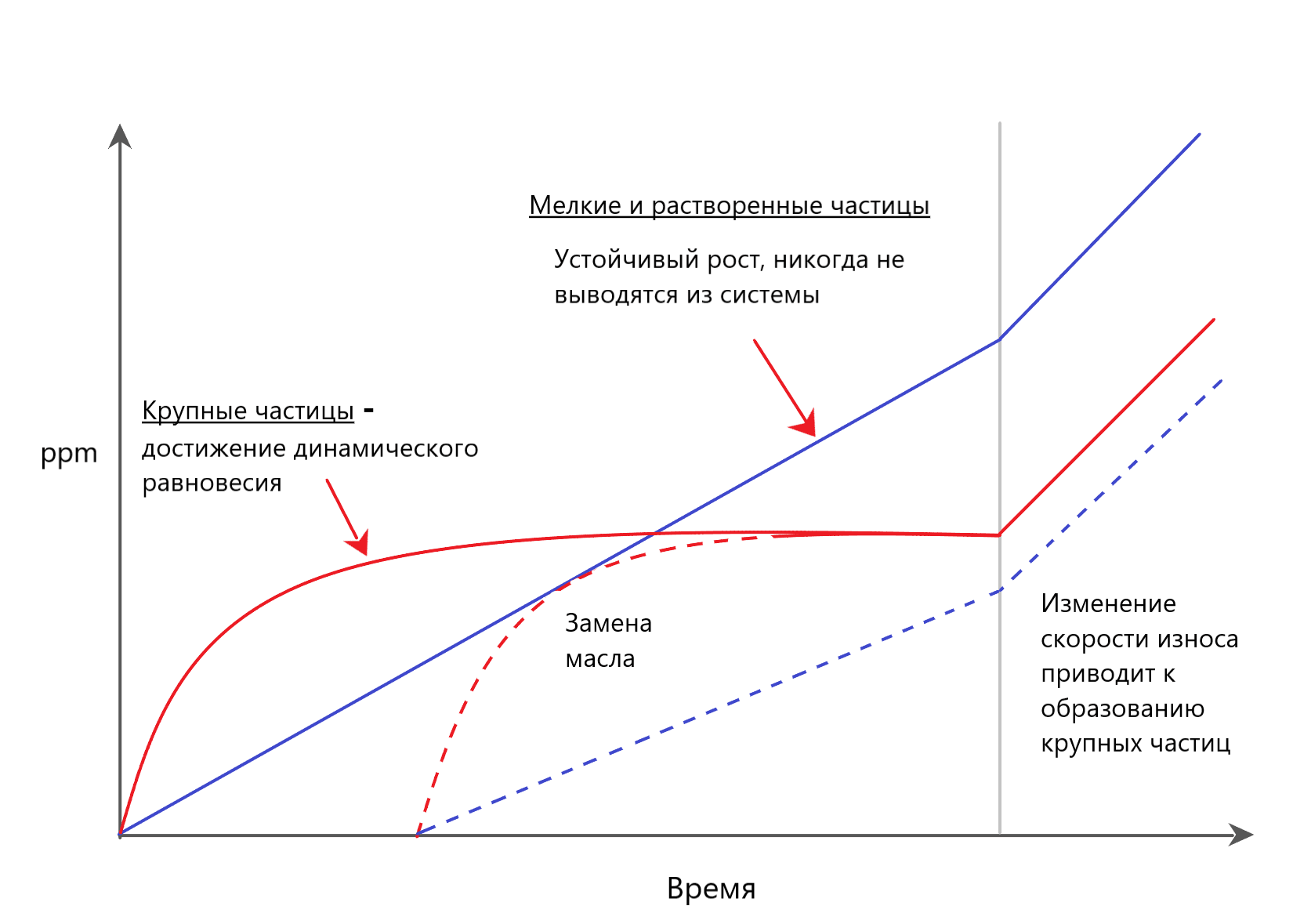

Фильтрация и другие механизмы потерь в смазочных системах, которые легко вызывают износ, также играют важную роль в общей картине образования частиц. Фильтры в первую очередь отвечают за состояние динамического равновесия для заданного размера частиц [1] и устанавливают базовые уровни и аварийные сигналы в отношении крупных частиц. Однако эта модель не работает со сверхтонкими частицами, поскольку они растворяются в системе, что делает невозможным любое базовое измерение. При переходе от естественного характера износа к повышенному износу количество мелких частиц уменьшается в связи с увеличением сил, действующих на сдвигающий смешанный слой, в результате чего мелкие частицы износа при трении заменяются гораздо более крупными частицами, образующимися под действием сдвигающего смешанного слоя [2]. В машинах возникают частицы износа различного типа в зависимости от режима износа. Более подробно они объясняются в Атласе частиц износа [3].

2. Существующие методы измерений при неисправностях машин

Количество частиц

Количество частиц является хорошим показателем серьезности износа, и переход от мелких к крупным частицам можно легко обнаружить. Подсчет частиц обычно выполняется с использованием одного из следующих методов: блокировка лазерного излучения, прямое сканирование или закупоривание пор.

Метод блокировки лазерного излучения имеет ряд недостатков, в том числе из-за совпадений (перекрытия частиц) и неспособности проникать сквозь темные пробы с высоким содержанием сажи. Следовательно, применение этого метода ограничено чистыми полупрозрачными жидкостями, используемыми в сфере контроля загрязнения, когда контакт внутренних частей машины минимален.

Прямое сканирование нейтрализует эффект совпадения, обрабатывая частицы на большой площади с помощью датчика ПЗС. Проба освещается импульсным лазерным диодом, который может увеличить светопропускание примерно на 2% перед разбавлением и проникать через темные пробы с высоким содержанием сажи.

Традиционные устройства, использующие метод закупоривания пор, похожи на оптические счетчики частиц, поскольку они насыщаются на относительно низких уровнях, и не являются идеальными для точного количественного определения степени износа оборудования по сильно загрязненным пробам. Однако они без труда анализируют масла, содержащие сажу или воду, так как эти примеси могут проходить через поры, не увеличивая выходной сигнал. Это основное преимущество метода закупоривания пор по сравнению с методами блокировки света и прямого сканирования.

3. Сравнение лазерной визуализации (LNF) с традиционной феррографией

Атомно-эмиссионная спектроскопия

Элементная идентификация частиц износа традиционно выполнялась посредством атомно-эмиссионной спектроскопии с использованием либо вращающегося дискового электрода (RDE), либо индуктивно связанной плазмы (ICR). Оба эти метода имеют ограничения, при идентификации крупных частиц. В результате были разработаны другие дополнительные методы, помогающие повысить способность обнаружения крупных частиц посредством атомной эмиссии. К этим методам относятся спектроскопия на фильтре с вращающимся дисковым электродом (RFS) и кислотный гидролиз. Эти дополнительные методы требуют значительноговремени и специальной подготовки проб, а в случае кислотного гидролиза используются опасные химические вещества.

Рентгеновская флуоресценция (XRF)

XRF - распространенный метод определения количества отдельных химических элементов в пробах отработанного масла.

Анализ проб обычно производится по рентгеновскому снимку небольшой пробы масла (1-2 мл) в чашке. Подобно атомно-эмиссионным методам, для крупных частиц, связанных с ненормальным износом, не подходит методика анализа с использованием чашки, так как сфокусированное пятно луча XRF статистически не отражает распределение крупных частиц в 1-2 мл масла. Эти результаты хорошо коррелируют с методами RDE и ICP; однако общий элементный сигнал здесь намного слабее. Опять же, это происходит из-за небольшого пятна луча XRF по сравнению с общим исследуемым объемом масла. Помехи от мелких субмикронных частиц углеродистой сажи также создают проблемы при анализе сильно загрязненных проб дизельного моторного масла с использованием этого метода. Для проб данного типа требуется некоторая форма базовой калибровки, чтобы компенсировать влияние сажи.

Более высокой чувствительности к крупным частицам износа можно добиться, сфокусировав луч на самих частицах. По сути, это то, что происходит при исследовании частиц на детекторахмагнитной стружки с помощью куска липкой ленты. Этот метод широко используется в центрах раннего обнаружения отказов (EFDC) RAF в Великобритании.

Феррография и анализ мембранного фильтра

Микроскопия - мощный метод определения основных причин износа и отказов механизмов. Более совершенные методы феррографии для подготовки субстрата также позволяют идентифицировать черные металлы среди цветных металлов и кристаллические материалы среди некристаллических. Анализ феррограммы - детальный и убедительный тест, поскольку в нем используется термическая обработка для идентификации различных типов стали, а также цвета частиц, поверхности, морфологии и использования поляризованного света. В этом отношении более сложная подготовка субстрата, например с использованием устройства для изготовления феррограмм, отличается от прямого анализа мембранного фильтра. Самым большим недостатком феррографии является то, что метод занимает много времени и требует наличия высококвалифицированного специалиста для проведения анализа. Чтобы стать специалистом такого уровня в данной области требуется многолетняя практика анализа феррограмм. Для достижения успеха необходимо сочетать методы микроскопии с другими более быстрыми методами скрининга. Невозможно вести журнал регулярного анализа проб, используя только микроскопию.

SEM EDX

Метод SEM EDX используется для визуального исследования частиц при очень большом увеличении и выполнения точечного элементного анализа частиц с использованием устройства EDX. Глубина резкости на сканирующем электронном микроскопе (SEM) намного больше, чем у обычных металлургических микроскопов. Такое увеличение глубины резкости означает, что вся частица может оставаться в фокусе при большом увеличении, при этом можно добиться большей детализации. Как и стандартный анализ частиц износа, использование оптического микроскопа SEM EDX не подходит для повседневного анализа проб. Эти приборы дорогие, а методика предусматривает некоторую подготовку образца, например нанесение на образец проводящего покрытия для повышения разрешающей способности полного феррографического анализа. Тем не менее, если требуется определить основную причину проблемы или проверить результаты, рекомендуется провести полный феррографический анализ.

4. Новый метод — количественный анализ частиц при фильтрации в сочетании с EDXRF

В этой уникальной системе анализ отказов оборудования и определение их основных причин интерпретируется с использованием двухэтапного процесса, сочетающего в себе модифицированный метод закупоривания пор с анализатором XRF. На рис. 2 показана стойка с приборами FPQ и XRF, интегрированными в общую систему контроля масла. На рисунке также показан фильтр, вставляемый в XRF. Этот относительно быстрый процесс позволяет отсеивать пробы с большим количеством частиц и выполнять полный 13-элементный XRF-анализ на полученном фильтре пробы.

Комбинированный прибор, состоящий из квантификатора частиц (FPQ) и XRF-спектрометра

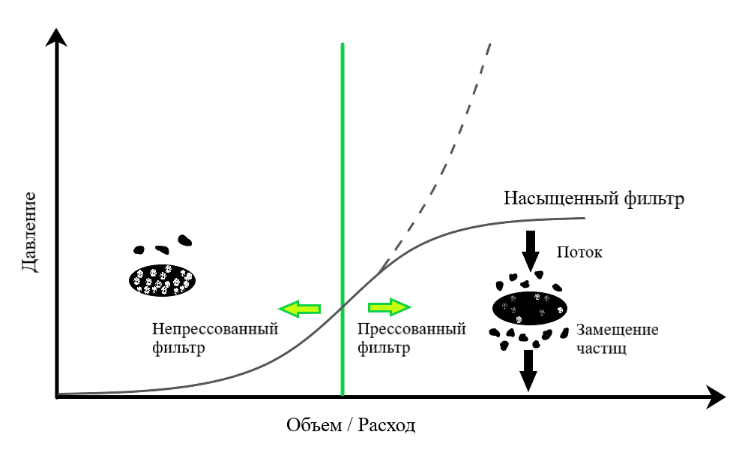

Модифицированный метод закупоривания пор получил название «количественная оценка частиц при фильтрации» или FPQ. В приборе FPQ создается постоянный поток путем прокачки 3-миллилитровой пробы масла с помощью шприца через поликарбонатный фильтр с 30 000 отверстий диаметром 4 мкм. Результирующее падение давления на фильтре, измеренное по отношению к атмосферному давлению, используется для определения количества частиц размером >4 мкм вплоть до ~1 миллиона частиц/мл. Это достигается в первую очередь за счет использования модифицированной конструкции фильтра по сравнению с обычным прибором для закупоривания пор. Эта новая запатентованная двойная динамическая конструкция позволяет значительно увеличить диапазон подсчета частиц (в 50 раз) за пределами точки, в которой происходит замещение частиц и насыщение (рис. 3).

После завершения анализа фильтр передается из FPQ в прибор XRF. FPQ и XRF тесно связаны с точки зрения калибровки из-за явления замещения частиц. В приборах FPQ и XRF используется ряд уникальных правил и калибровок для обеспечения точного количественного определения элементного состава частиц вплоть до 1 млн. частиц/мл. Этот метод в сочетании с запатентованным фильтром решает проблему анализа с чашкой для масла, которая обычно используется в приборах XRF. Уникальная конструкция фильтра позволяет загонять частицы в небольшую область на фильтре, чтобы можно было сфокусировать энергию рентгеновского луча на этих частицах. В приборе используется энергия 40 кэВ и 15 кэВ для количественного определения 13 химических элементов со средним пределом обнаружения ~1 ppm.

5. Примеры использования прибора FPQ/XRF

Приведенные ниже тематические исследования демонстрируют, как прибор FPQ/XRF соотносится с существующими аналитическими методами измерения частиц в различных реальных ситуациях применения.

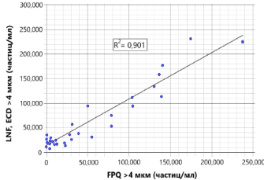

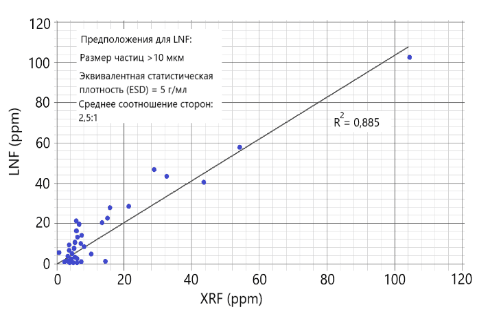

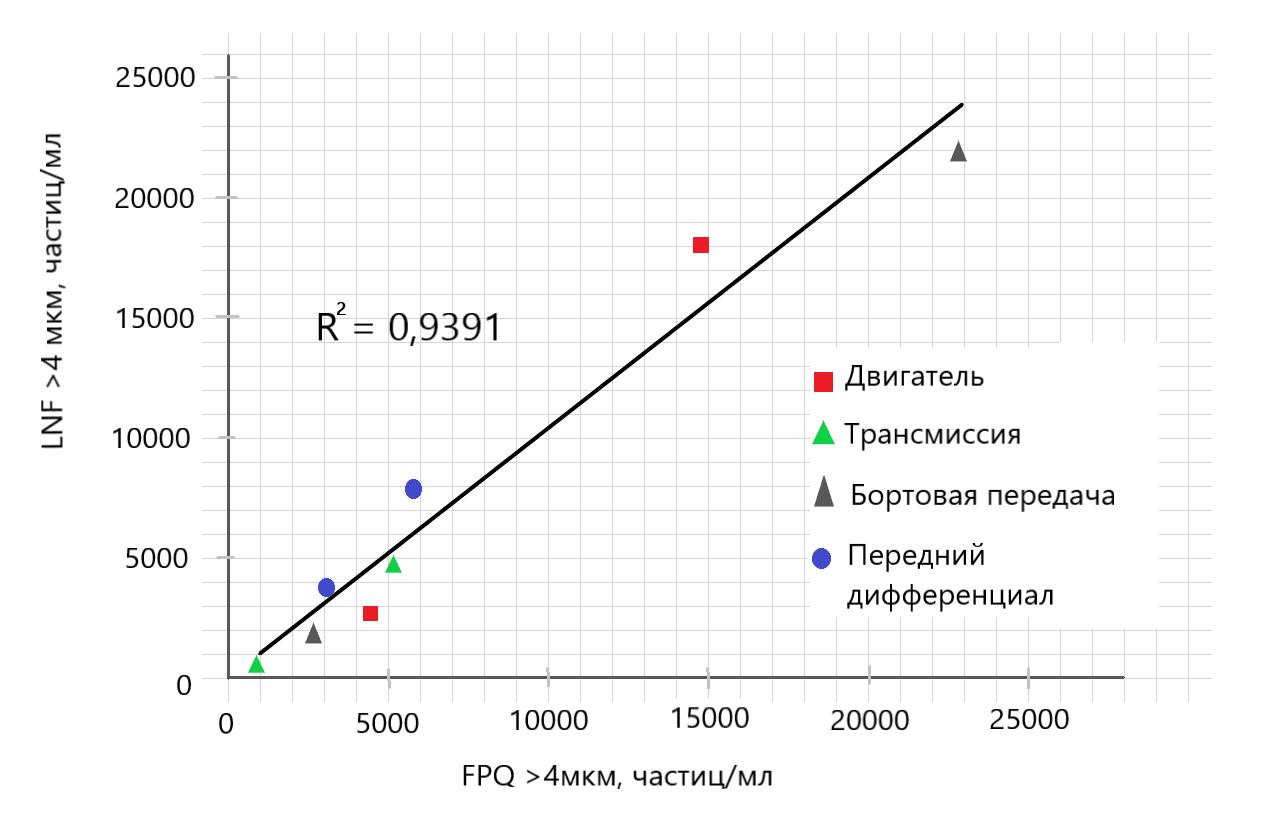

Ниже приводится набор данных по серии судовых дизельных двигателей, который был использован для оценки технологии FPQ и XRF. Пробы проанализировали на приборе FPQ и XRF, и результаты анализа показали, что они коррелируют с LaserNet Fines и кислотным гидролизом с использованием ICP. Для дальнейшей корреляции совокупной концентрации элементов на фильтре FPQ применялась модель, основанная на предполагаемом соотношении размеров частиц износа и массы частиц, с использованием данных приборов LaserNet Fines и XRF. На рисунках 4 и 5 показано, как FPQ и XRF соотносятся со счетчиком прямого сканирования частиц LaserNet Fines.

Сравнение метода XRF с методом кислотного гидролиза

Прямое сканирование LaserNet Fines и спектроскопия - хорошо зарекомендовавшие себя методы определения количества частиц и концентрации химических элементов, соответственно. Спектрометры RDE и CP не обладают достаточной чувствительностью для обнаружения крупных частиц и используются в качестве инструментов для определения тенденций по мелким частицам на основе калибровки растворенных элементов. Принятая методика количественного определения крупных частиц заключается в "кислотном гидролизе" всего образца путем растворения частиц в жидкости, которую можно количественно определить с помощью стандартной калибровки ICP. Однако использование коррозионно активных химических веществ, а также затрачиваемые время, средства и усилия делают метод кислотного гидролиза непрактичным.

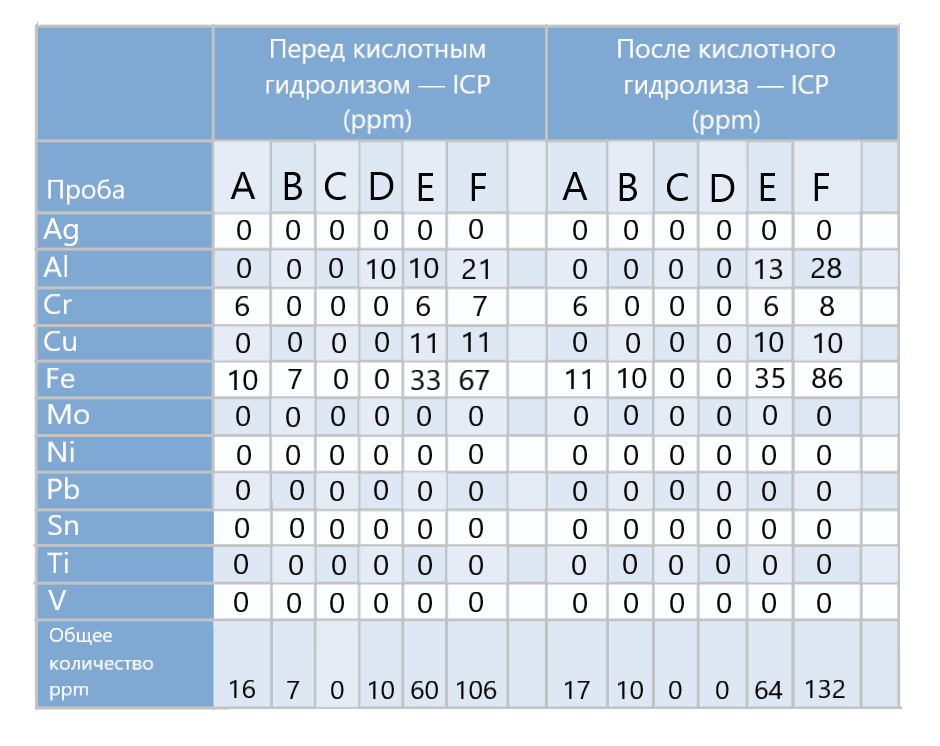

Данные в таблице 1 показывают выборку судовых проб, проанализированных с помощью ICP до и после кислотного гидролиза. Этот метод широко известен как дифференциальный кислотный гидролиз.

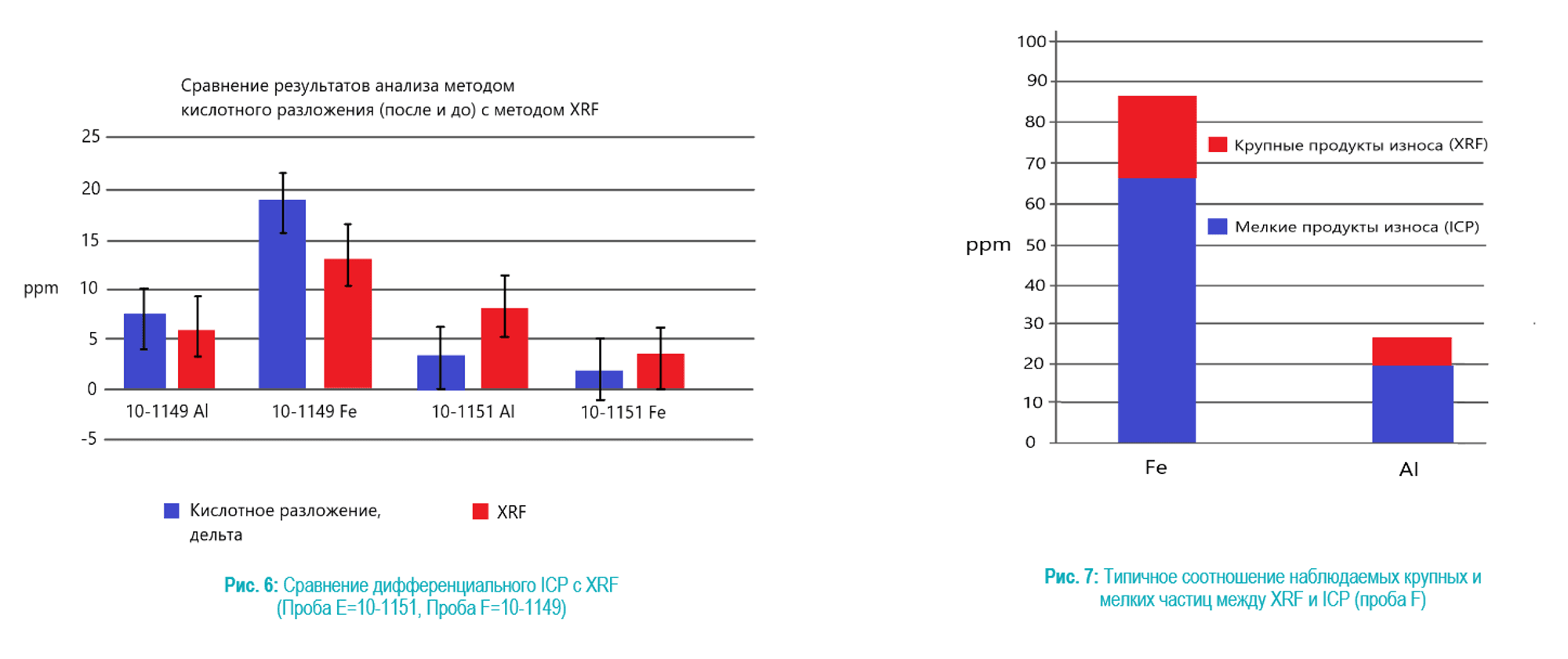

На рис. 6 показано сравнение результатов анализа методом дифференциального кислотного разложения ICP (крупные частицы) для проб E и F с данными XRF-спектроскопии тех же проб. Обратите внимание, что данные XRF не показаны в Таблице 1 выше. Часть крупных частиц очень хорошо коррелирует (в пределах 3 ppm) результатами XRF после фильтрации (рис. 6).

На рис. 7 показана разница в миллионных долях между показаниями ICP и XRF для Fe и Al в пробе F. Это ожидаемый результат, основанный на том, как крупные и мелкие частицы ведут себя в системе смазки с замкнутым контуром. Крупные частицы выводятся из системы и отфильтровываются гораздо легче, чем мелкие частицы, которые никогда не выводятся из системы и продолжают наращивать концентрацию.

Сравнение PPM (масса) с концентрацией (количеством) частиц на фильтре FPQ

Исходя из плотности железа, потребуется ~100 частиц указанных размеров в 1 мл масла, чтобы повысить концентрацию химических элементов всего на 1 ppm. Для более легких металлов, таких как алюминий, потребуется примерно в три раза больше частиц. Это объясняет, почему показания дифференциального элементного анализа ICP и XRF относительно низкие при сравнении с показаниями по мелким и растворенным частицам с использованием стандартной спектроскопии. В этом примере частицы износа Fe и Al, скорее всего, были вызваны износом цилиндра / поршня. Это типичный вид отказа в данной ситуации применения, который показывает, как XRF может определять основные причины проблем.

Процесс развития износа до отказа

Когда машина переходит в режим повышенного износа, всегда происходит увеличение размера частиц рост образования очень крупных частиц износа. Это определяется по росту значений относительно известного уровня равновесия в системе. По мере развития повышенного износа размер и скорость образования этих частиц увеличиваются до тех пор, пока система в конечном итоге не выйдет из строя.

Обратите внимание, что количество мелких частиц износа, обнаруженных с помощью спектроскопии RDE и ICP, продолжает расти в системе смазки и не подвержено влиянию фильтрации или других механизмов вывода из системы. Будьте осторожны при замене масла и последующей интерпретации данных о мелких и растворенных металлических частицах в сравнении с данными XRF. В этом случае применяются пределы, основанные на скорости изменения. Для крупных частиц, измеренных с помощью FPQ и XRF, статический предел применяется после достижения системой состояния равновесия. Это показано на рис. 8.

В отличие от существующих методов с использованием оптического счетчика частиц и закупоривания пор, FPQ может использоваться в широком спектре областей применения с относительно высокой степенью износа (до 1,0 млн. частиц/мл). В Таблице 2 показаны данные FPQ и XRF для широкого диапазона компонентов, которые обычно используются в тяжелом промышленном транспортном оборудовании, таком как двигатели, трансмиссии, бортовые передачи и передние дифференциалы. Данные относятся к масляным поддонам компонентов с соответствующей высокой и низкой степенью износа.

Таблица 2: Данные XRF FPQ S по нормальному и повышенному износу для различных областей применения

| Частицы >4 мкм (/мл) | Область применения | ITS Q5800 XRF (ppm) | |||||

| Проба | LaserNet Fines | Данные FPQ | Al | Cu | Fe | Si | |

| E1 Высокий уровень износа | 180209 | 141795 | Двигатель | 20 | 0,0 | 0,8 | 1,4 |

| E2 Низкий уровень износа | 26802 | 44188 | Двигатель | 0,5 | 0,6 | 0,6 | 0,7 |

| T1 Высокий уровень изно | 46618 | 50390 | Трансмиссия | 0,4 | 22 | 22 | 1,7 |

| T2 Низкий уровень износа | 5346 | 9664 | Трансмиссия | 0,0 | 0,0 | 0,2 | 0,3 |

| F1 Высокий уровень износа | 213674 | 226222 | Бортовая передача | 4,3 | 0,0 | 8,4 | 7,0 |

| F2 Низкий уровень износа | 17185 | 26948 | Бортовая передача | 0,1 | 0,0 | 20 | 0,5 |

| D1 Высокий уровень износа | 88193 | 62259 | Передний дифференциал | L2 | 0,0 | 4,2 | 1,9 |

| D2 Низкий уровень износа | 37613 | 34773 | Передний дифференциал | 0,9 | 0,7 | 29 | 1,2 |

| E3 Высокий уровень износа | 1025329 | 321686 | Двигатель | 0,5 | 0,0 | 1,0 | 0,4 |

Как и ожидалось, подсчет частиц на FPQ хорошо коррелирует с подсчетом частиц посредством прямого сканирования (рис. 9). Кроме того, элементные показания XRF позволяют различать системы с низким уровнем износа и системы с более критическим износом. Эти данные показывают, что можно давать рекомендации относительно основной причины повышенного износа на основе карты материалов системы смазки.

Такой набор данных также демонстрирует уникальное преимущество, которое имеет FPQ при анализе эмульсий и других типов проб, содержащих «фантомные» частицы, включенные в общее количество частиц. Вода и другие жидкости проходят через поры поликарбонатного фильтра и не влияют на результат. Проба E3 содержит значительное количество поглощенной свободной воды, что привело к сильно завышенным показаниям счетчика частиц LaserNet Fines. Количество реальных частиц в этой пробе составило всего ~31000 частиц/мл, а содержание химических элементов было низким.

6. Заключение

FPQ с его запатентованной системой двойной динамической фильтрации позволяет обрабатывать широкий спектр смазочных материалов с различными уровнями износа. Подсчет частиц с использованием фильтра FPQ коррелирует с существующим методом подсчета частиц прямым сканированием. Последующая оценка концентрации элементов на фильтре FPQ с использованием анализа XRF хорошо коррелирует с результатами дифференциального кислотного гидролиза ICP, подтверждая эффективность метода. Комбинированный метод анализа по количеству частиц и концентрации химических элементов определяет изменение скорости износа и потенциальные первопричины проблем в системах смазки. Подсчет частиц и измерение концентрации элементов обеспечивают реальное поэлементное разделение частиц, захватываемых и количественно определяемых на фильтре. Этот метод устраняет многие проблемы, связанные с другими методами, такие как необходимость определения размера частиц и непроницаемость многих отработанных масел, используемых в тяжелых промышленных условиях.

Справочные материалы

- Дэниел П. Андерсон и Ричард Д. Драйвер «Равновесная концентрация частиц в моторном масле», Износ, том 56, выпуск 2, октябрь 1979 г., с. 415-419

- А.А., Боуэн, Э.Р. и Уэсткотт, В.С. «Характеристики частиц, образующихся на границе раздела между стальными поверхностями скольжения», Износ, том 34 (1975), с. 261-273

- Андерсон, Д.П., «Атлас частиц износа (переработанное издание)», подготовленный для Военно-морского авиационного инженерного центра, Лейкхерст, Нью-Джерси, 08733, 28 июня 1982 г., Отчет NAEC-92-163, утвержден для открытой печати, распространение без ограничений — с. 125-134

Читайте также:

Нужен ли мне анализ масла в герметичной системе? Краткий ответ: да. Жидкости в этих системах по-прежнему должны циркулировать по системе и сжиматься с помощью насосов и спиралей.

Масло во вращающихся двигателях внутреннего сгорания постепенно загрязняется, скорость загрязнения может варьироваться в зависимости от коэффициента нагрузки, рабочего цикла, возраста, окружающей среды и типов топлива.